- •Глава 11 написана г. О. Митом, г. Гамбург

- •Сырье 37

- •Визуальное и ручное обследование 180

- •2.10. Техника безопасности в солодовенном предприятии (цехе) 192

- •Кипячение сусла 312

- •3 .9.3. Аэрация сусла 347

- •Управление и контроль за технологическими процессами производства сусла 351

- •Техника безопасности при производстве сусла 353

- •4.2. Разведение чистой культуры дрожжей 380

- •Комплектная линия розлива 656

- •6.1. Материалы, используемые для изготовления емкостей и трубопроводов, и их устойчивость по отношению

- •Проведение мойки и дезинфекции в системе cip 685

- •11. От автоматизации - к интеграции технологических

- •11.2. Обозначения и системный подход к проектированию систем автоматизации пивоварения в соответствии с общими

- •11.3. КиПиА согласно din и в практике автоматизации

- •25 Балтика

- •0. Пиво — древнейший народный напиток

- •1. Сырье

- •1.1. Ячмень

- •1.1.1. Группы и сорта ячменя

- •1.1.1.1. Группы ячменя

- •1.1.1.2. Сорта ячменя

- •1.1.2. Возделывание ячменя

- •1.1.3. Строение

- •1.1.3.1. Наружное строение

- •1.1.3.2. Внутреннее строение

- •1.1.4. Состав и свойства отдельных частей ячменя

- •1.1.4.1.2. Сахар

- •1.1.4.1. Углеводы

- •1.1.4.2. Белковые вещества

- •1.1.4.2.2. Продукты

- •1.1.4.3. Жиры (липиды)

- •1.1.4.4. Минеральные вещества

- •1.1.4.5. Прочие вещества

- •1.1.5. Оценка качества ячменя

- •1.1.5.1. Визуальное и ручное обследование

- •1.1.5.2. Технохимический анализ

- •1.1.5.2.2. Масса 1000 зерен

- •1.1.5.2.3. Масса гектолитра

- •1.1.5.2.4. Проба на срез

- •1.1.5.2.5. Технохимический анализ

- •1.1.5.3. Физиологические исследования

- •1.1.5.3.1. Прорастаемость

- •1.1.5.3.2. Энергия и способность прорастания

- •1 .2. Хмель

- •1.2.1. Области возделывания хмеля

- •1.2.2. Сбор, сушка и предохранение хмеля от порчи

- •1.2.2.1. Сбор хмеля

- •1.2.2.2. Сушка хмеля

- •1.2.2.3. Стабилизирующая обработка

- •1.2.3. Строение хмелевой шишки

- •1.2.4. Состав и свойства компонентов хмеля

- •1.2.4.1. Горькие вещества или хмелевые смолы

- •1.2.4.2. Хмелевое эфирное масло

- •1.2.4.3. Дубильные вещества (полифенолы)

- •1.2.4.4. Белковые вещества

- •1.2.5. Оценка качества хмеля

- •1.2.5.1. Ручная оценка качества хмеля в шишках

- •1.2.5.2. Содержание в хмеле горьких веществ

- •1.2.6. Сорта хмеля

- •1.2.7. Хмелепродукты

- •1.2.7.1. Гранулированный хмель

- •1.2.7.2. Экстракты хмеля

- •1.3. Вода

- •1.3.1. Круговорот воды

- •1.3.2. Потребление воды в пивоваренном производстве

- •1.3.3. Забор воды

- •1.3.3.1. Забор подземных вод

- •1.3.3.2. Забор поверхностных вод

- •1.3.3.3. Значение собственного водоснабженния

- •1.3.4. Требования к воде

- •1.3.4.1. Требования к питьевой воде

- •1.3.4.2. Требования к воде для пивоварения

- •1.3.5. Способы улучшения состава воды

- •1.3.5.1. Способы удаления взвешенных частиц

- •1.3.5.2. Удаление растворенных в воде веществ

- •1.3.5.3. Способы улучшения

- •1.3.5.3.1. Декарбонизация

- •1.3.5.4. Обеззараживание воды

- •1.3.5.4.1. Обеззараживание фильтрованием

- •1.3.5.4.2. Обеззараживание ультрафиолетом

- •1.3.5.4.3. Обеззараживание озоном

- •1.3.5.4.4. Обеззараживание

- •1.3.5.4.5. Обеззараживание двуокисью хлора

- •1.3.5.4.6. Обеззараживание ионами серебра

- •1.3.5.5. Способы деаэрации воды

- •1.4. Дрожжи

- •1.4.1. Строение и состав дрожжевой клетки

- •1.4.2. Обмен веществ дрожжевой клетки

- •1.4.3. Размножение и рост дрожжей

- •1.4.4. Характеристики

- •1.4.4.1. Морфологические признаки

- •1.4.4.2. Физиологические различия

- •1.4.4.3. Технологические различия при сбраживании

- •1.4.4.4. Систематическая классификация

- •1.5. Несоложеное сырье

- •1.5.1. Кукуруза

- •1.5.3. Ячмень

- •1.5.4. Сорго

- •1.5.5. Пшеница

- •1.5.6. Сахарный колер

- •1.5.7. Сахар

- •105 Балтика

- •2. Производство солода

- •2.1. Приемка, очистка, сортирование и транспортирование ячменя

- •2.1.1. Приемка ячменя

- •2.1.1.1. Приемка ячменя с рельсового или автомобильного транспорта

- •2.1.1.2. Приемка ячменя

- •2.1.2. Очистка

- •2.1.2.1. Предварительная очистка ячменя

- •2.1.2.2. Магнитные сепараторы

- •2.1.2.3. Камнеотборник

- •2.1.2.4. Обоечная машина

- •2.1.2.5. Триер

- •2.1.2.6. Сортирование ячменя

- •2.1.2.6.1. Основа

- •2.1.2.6.2. Сортировочный цилиндр

- •2.1.2.6.3. Планзихтер

- •2.1.3. Транспортирование ячменя и солода

- •2.1.3.1. Механические

- •2.1.3.1.1. Нория или элеватор

- •2.1.3.1.2. Шнековый транспортер

- •2.1.3.1.3. Скребковый цепной транспортер

- •2.1.3.1.4. Ленточный транспортер

- •2.1.3.2. Пневматические

- •2.1.3.2.1. Всасывающая

- •2.1.3.2.2. Нагнетательная

- •2.1.4.1. Циклоны

- •2.1.4.2. Пылеотделительный фильтр

- •2.1.4.2.1. Пылеотделительный фильтр старой конструкции

- •2.1.4.2.2. Пылеотделительный фильтр новой конструкции

- •2.1.4.2.2.1. Рукавный фильтр

- •2.1.4.2.2.2. Прочие

- •2.2. Сушка и хранение ячменя

- •2.2.1. Дыхание ячменя

- •2.2.2. Сушка ячменя

- •2.2.3. Охлаждение ячменя

- •2.2.4. Хранение ячменя

- •2.2.4.1. Хранение в силосах

- •2.2.4.2. Хранение на складах

- •2.2.4.3. Заражение вредителями

- •2.2.4.3.1. Насекомые-вредители

- •2.2.4.3.2. Плесени

- •2.3. Замачивание ячменя

- •2.3.1. Процессы, происходящие при замачивании

- •2.3.1.1. Водопоглощение

- •2.3.1.2. Снабжение кислородом

- •2.3.1.3. Очистка

- •2.3.2. Замочные чаны

- •2.3.3. Проведение замачивания

- •2.4. Проращивание ячменя

- •2.4.1. Процессы, происходящие при проращивании

- •2.4.1.1. Процессы роста

- •2.4.1.2. Образование ферментов

- •2.4.1.2.1. Ферменты,

- •2.4.1.2.2. Прочие группы ферментов

- •2.4.1.3. Превращения веществ при проращивании

- •2.4.1.3.1. Растворение и расщепление β-глюкана

- •2.4.1.3.2. Расщепление крахмала

- •2.4.1.3.3. Расщепление белковых веществ

- •2.4.1.3.4. Расщепление жиров (липидов)

- •2.4.1.3.5. Образование

- •2.4.1.3.6. Регуляторы прорастания

- •2.4.2. Способы проращивания

- •2.4.2.1. Токовая солодовня

- •2.4.2.2. Системы

- •2.4.2.2.1. Кондиционирование аэрационного воздуха

- •2.4.2.2.2. Солодовня барабанного типа

- •2.4.2.2.3. Солодовня ящичного типа

- •2.4.2.2.3.1. Прямоугольные

- •158 Рис. 2.52. Принцип работы башенной солодовни:

- •2.4.2.2.4. Системы с ежесуточным перемещением

- •2.4.2.3. Контроль

- •2.5. Сушка солода

- •2.5.1. Изменения, происходящие при сушке

- •2.5.1.1. Понижение влажности

- •2.5.1.2. Прерывание процессов прорастания и растворения

- •2.5.1.3. Образование красящих и ароматических веществ (реакции Майяра)

- •2.5.1.4. Образование дмс при сушке

- •2.5.1.5. Образование нитрозаминов

- •2.5.1.6. Инактивация ферментов

- •2.5.2. Устройство сушилок

- •2.5.2.1. Отопление и вентиляция сушилки

- •2.5.2.2. Двухъярусные сушилки (старая конструкция)

- •2.5.2.3. Сушилки

- •2.5.2.4. Высокопроизводительные сушилки с погрузочно-разгрузочными устройствами

- •2.5.2.5. Вертикальные сушилки

- •2.5.3. Процесс сушки

- •2.5.3.1. Производство светлого солода (пильзенского типа)

- •2.5.3.2. Производство темного солода (мюнхенского типа)

- •2.5.3.3. Выгрузка солода из сушилки

- •2.5.3.4. Контроль за процессом сушки

- •2.6. Обработка солода после сушки

- •2.6.1. Охлаждение

- •2.6.2. Очистка солода

- •2.6.3. Хранение солода

- •2.6.4. Полировка солода

- •2.7. Выход солода в производстве

- •2.8.2.5. Стекловидность

- •2.8.2.6. Рыхлость

- •2.8.2.7. Длина зародышевого листка

- •2.8.2.8. Всхожесть

- •2.8.2.9. Плотность

- •2.8.2.10. Метод окрашивания среза зерна (модификация Carlsberg)

- •2.8.3. Технохимический контроль

- •2.8.3.1. Влажность

- •2.8.3.2. Конгрессный способ затирания

- •2.8.4. Договор на поставку солода

- •2.9. Специальные типы солода и солод из прочих зерновых

- •2.9.1. Светлый солод пильзенского типа

- •2.9.2. Темный солод (мюнхенский тип)

- •2.9.3. Темный солод венского типа

- •2.9.4. Карамельный солод

- •2.9.5. Томленый солод

- •2.9.6. Жженый солод

- •2.9.7. Кислый солод

- •2.9.8. Солод короткого ращения

- •2.9.9. Пшеничный солод

- •2.9.10. Солод из прочих хлебных злаков

- •2.9.11. Солод из сорго

- •2.9.12. Красящее пиво

- •2.9.13. Применение

- •2.10. Техника безопасности в солодовенном предприятии (цехе)

- •3. Производство сусла

- •3.1. Дробление солода

- •3.1.1. Подработка солода

- •3.1.1.1. Удаление из солода пыли и камней

- •3.1.1.2. Взвешивание засыпи

- •3.1.1.2.1. Весы с опрокидывающимся ковшом

- •3.1.1.2.2. Весы с открывающимся днищем

- •3.1.2. Основы дробления

- •3.1.3. Сухое дробление

- •3.1.3.1. Шестивальцовые дробилки

- •206 Рис. 3.7. Шестивальцовая

- •3.1.3.2. Пятивальцовые дробилки

- •3.1.3.3. Четырехвальцовые дробилки

- •3.1.3.4. Двухвальцовые дробилки

- •3.1.3.5. Вальцы дробилки

- •3.1.3.6. Кондиционированное сухое дробление

- •3.1.3.7. Бункер для дробленых зернопродуктов

- •3.1.3.8. Молотковые дробилки

- •3.1.4. Мокрое дробление

- •Откачка замочной воды.

- •3.1.5. Замочное

- •3.1.6. Оценка качества помола

- •3.2. Затирание

- •3.2.1. Превращения веществ при затирании

- •3.2.1.1. Цель затирания

- •3.2.1.2. Свойства ферментов

- •3.2.1.3. Расщепление крахмала

- •3.2.1.3.1. Влияние температуры

- •3.2.1.3.2. Влияние длительности

- •3.2.1.3.3. Влияние величины рН

- •3.2.1.3.4. Влияние концентрации затора на расщепление крахмала

- •3.2.1.3.5. Контроль расщепления крахмала

- •3.2.1.4. Расщепление β-глюкана

- •3.2.1.5. Расщепление белковых веществ

- •3.2.1.6. Превращения жиров (липидов)

- •3.2.1.8. Биологическое подкисление

- •3.2.1.8.1. Добавление неорганических кислот

- •3 .2.1.9. Состав экстрактивных веществ сусла

- •3.2,1.10. Заключительные рекомендации по проведению затирания

- •3.2.2. Заторные аппараты

- •3.2.3. Начало затирания

- •3.2.3.1. Гидромодуль затора

- •3.2.3.2. Температура начала затирания

- •3.2.4. Способы затирания

- •3.2.4.1. Различные точки

- •3.2.4.2. Настойные способы

- •3.2.4.3. Отварочные способы затирания

- •3.2.4.3.1. Одноотварочные способы

- •3.2.4.3.2. Двухотварочные способы

- •3.2.4.3.3. Трехотварочные способы

- •3.2.4.2.4. Специальные способы затирания

- •3.2.4.3.5. Способы затирания

- •3.2.5. Продолжительность затирания

- •3.2.6. Контроль затирания

- •3.3. Фильтрование затора

- •3.3.1. Первое сусло

- •3.3.2. Последняя промывная вода

- •3.3.3. Фильтрационный чан

- •3.3.3.1. Фильтрчан старой конструкции (рис. 3.46)

- •3.3.3.2. Фильтрационные чаны новой конструкции (рис. 3.48 и 3.48а)

- •3.3.3.3. Последовательность операций при работе на фильтрчане

- •3.3.4. Фильтрование

- •3.3.4.1. Фильтр-пресс старой конструкции

- •3.3.4.2.2.Последовательность операций при работе на фильтр-прессе 2001 (рис. 3.61а)

- •2. Фильтрование

- •3. Первое сжатие

- •4. Промывка дробины

- •5. Последнее сжатие

- •3.3.4.2.3.Прочие современные фильтр-прессы

- •3.3.5. Дробина

- •3.3.5.1. Транспортирование дробины

- •3.3.5.2. Анализ дробины

- •3.3.6. Солодовый экстракт

- •3.4. Кипячение сусла

- •3.4.1. Процессы, происходящие при кипячении сусла

- •I растворение и превращение компонентов хмеля;

- •I выпаривание воды;

- •I стерилизация сусла;

- •3.4.1.3. Испарение воды

- •3.4.1.4. Стерилизация сусла

- •3.4.1.5. Разрушение всех ферментов

- •3.4.1.6. Повышение цветности сусла

- •3.4.1.7. Повышение кислотности сусла

- •3.4.1.8. Образование редуцирующих веществ (редуктонов)

- •3.4.1.9. Изменение содержания диметилсульфида во время и после кипячения сусла

- •3.4.1.10. Содержание цинка в сусле

- •3.4.1.11. Неохмеленное сусло

- •3.4.2. Устройство и обогрев сусловарочного котла

- •3.4.2.1. Сусловарочный котел с прямым обогревом

- •3.4.2.2. Сусловарочный котел с паровым обогревом

- •3.4.2.2.1. Температура

- •3.4.2.2.2. Оснащение сусловарочного котла с паровой рубашкой в виде двойного дна

- •3.4.2.2.3. Форма и материал

- •Описание котла (выборочно)

- •3.4.2.2.4. Кипячение с использованием горячей воды (гидрокипячение)

- •3.4.2.3. Сусловарочные котлы

- •3.4.2.3.1. Кипячение при низком избыточном давлении с выносным кипятильником

- •3.4.2.4. Высокотемпературное кипячение сусла

- •3.4.2.5.1. Конденсация

- •3.4.2.6. Потребление энергии при кипячении сусла

- •3 .4.2.7. Конденсат вторичного пара

- •3.4.2.8. Сборник сусла

- •3.4.3. Технология кипячения сусла

- •3.4.3.1. Кипячение сусла

- •3.4.3.2. Внесение хмеля

- •3.4.3.2.1. Расчет дозировки хмеля

- •3.4.3.2.2. Состав и момент внесения хмеля

- •3.4.3.2.3. Способы внесения хмеля

- •3.4.4. Контроль готового сусла

- •3.5. Выход экстракта в варочном цехе

- •3 .5.1. Расчет выхода экстракта в варочном цехе

- •3.5.1.1. Определение массовой доли сухих веществ

- •3.5.1.2. Определение объемно-массовой доли сухих веществ в сусле (содержание экстракта в 1 гл сусла)

- •3.5.1.3. Пересчет объема горячего охмеленного сусла на холодное сусло

- •3.5.1.4. Расчет массы экстракта, полученного в варочном цехе

- •3.5.1.5. Определение выхода

- •3.5.2. Факторы, оказывающие влияние на выход экстракта в варочном цехе

- •3.5.3. Пример расчета выхода экстракта в варочном цехе

- •3.6. Состав оборудования варочного цеха

- •3.6.1. Количество аппаратов и их размещение

- •3.6.2. Размеры аппаратов варочного цеха

- •3.6.3. Материал для

- •3.6.4. Производственная

- •3.6.5. Варочные агрегаты

- •3.6.5.1. Варочные агрегаты мини-пивзаводов ресторанного типа

- •3.6.5.2. Интегральный варочный агрегат

- •3.6.5.3. Экспериментальные и учебные варочные агрегаты

- •3.7. Перекачка горячего охмеленного сусла

- •3.8. Отделение взвесей горячего сусла

- •3.8.1. Холодильная тарелка

- •3.8.2. Отстойный чан

- •3.8.3. Вирпул

- •3.8.3.1. Принцип действия вирпула

- •3.8.3.2. Конструкция вирпула

- •3.8.3.3. Технология осветления сусла в вирпуле

- •3.8.4. Сепараторы

- •3.8.4.1. Принцип

- •3.8.4.3. Устройство и способ действия

- •3.8.4.3.1. Принцип работы тарельчатых барабанов

- •3.8.5. Получение сусла из белкового отстоя

- •3 .9. Охлаждение

- •3.9.1. Процессы при охлаждении

- •3.9.1.1. Охлаждение сусла

- •3.9.1.2. Оптимальное удаление образующихся взвесей холодного сусла

- •3.9.1.3. Аэрация сусла

- •3.9.1.4. Изменения экстрактивности сусла

- •3.9.2. Аппараты

- •3.9.2.1. Устройство пластинчатого теплообменника

- •I очень тонкие металлические пластины;

- •3.9.2.2. Принцип работы пластинчатого холодильника

- •3.9.2.3. Преимущества пластинчатого холодильника

- •3.9.3. Аэрация сусла

- •3.9.3.1. Устройства для аэрации сусла

- •3.9.3.2. Момент проведения аэрации дрожжей.

- •3.9.4. Аппараты для удаления взвесей холодного сусла

- •3.9.4.1. Кизельгуровый

- •3.9.4.2. Флотация

- •3.9.4.3. Сепарирование холодного сусла

- •3.9.5. Компоновка оборудования линии охлаждения сусла

- •3.10. Управление и контроль за технологическими процессами производства сусла

- •3.11. Техника безопасности при производстве сусла

- •3.11.1. Предупреждение несчастных случаев вблизи дробилки

- •3.11.2. Предупреждение несчастных случаев при работах в аппаратах варочного цеха

- •3.11.3. Предупреждение несчастных случаев при работе с сепараторами

- •4. Производство пива (брожение, созревание и фильтрование)

- •4.1. Превращения при брожении и созревании

- •4.1.1. Дрожжи

- •4.1.2. Метаболизм дрожжей

- •4.1.2.1. Сбраживание Сахаров

- •4.1.2.1.2. Получение энергии при брожении

- •4.1.2.2. Метаболизм азотистых веществ

- •4.1.2.5. Метаболизм минеральных веществ

- •4.1.3. Образование и расщепление побочных продуктов брожения

- •4.1.3.1. Диацетил (вицинальные дикетоны)

- •4.1.3.2. Альдегиды (карбонилы)

- •4.1.3.3. Высшие спирты

- •4.1.3.4. Эфиры

- •4.1.3.5. Сернистые соединения

- •4.1.3.6. Органические кислоты

- •4.1.4. Другие процессы и превращения

- •4.1.4.1. Изменения азотистого состава

- •4.1.4.2. Понижение рН

- •4.1.4.3. Изменение

- •4.1.4.4. Изменение цветности пива

- •4.1.4.5. Выделение горьких

- •4.1.4.6. Насыщенность пива со2.

- •4.1.4.7. Осветление и коллоидная стабилизация пива

- •4.1.5. Влияние на дрожжи различных факторов

- •4.1.6. Флокуляция дрожжей (хлопьеобразование)

- •4.2. Разведение чистой культуры дрожжей

- •4.2.1. Факторы,

- •4.2.2. Выделение пригодных дрожжевых клеток

- •4.2.3. Разведение чистой культуры в лаборатории

- •4.2.4. Разведение

- •4.2.4.1. Установки для

- •4.2.4.2. Ассимиляционный способ

- •4.2.4.3. Способ разведения

- •4.2.4.4. Выращивание дрожжей открытым способом

- •25 Л молодого пива для пересева;

- •4.3. Классическое брожение и созревание

- •4.3.1. Бродильные чаны и оснащение бродильного отделения

- •4.3.1.1. Бродильные чаны

- •4.3.1.2. Оснащение открытого бродильного отделения

- •Дрожжевое отделение, где хранятся дрожжи.

- •4.3.2. Выход экстракта в бродильном отделении

- •4.3.3. Главное брожение в открытых чанах

- •4.3.3.1. Внесение дрожжей

- •4.3.3.1.1. Перемешивание и аэрация дрожжей

- •4.3.3.2. Технология брожения в чане

- •4.3.3.2.1. Стадии брожения

- •4.3.3.2.2. Температура брожения

- •4.3.3.3. Степень сбраживания

- •4.3.3.4. Перекачка пива из бродильного отделения

- •4.3.4. Сбор дрожжей из чана

- •4.3.5. Процессы, протекающие при созревании пива в танках традиционной конструкции

- •4.3.5.1. Насыщение пива диоксидом углерода под избыточным давлением

- •4.3.5.2. Осветление пива

- •4.3.6. Устройство классического отделения дображивания

- •4.3.6.1. Устройство отделения дображивания

- •4.3.6.2. Лагерные танки (танки дображивания)

- •4.3.7. Дображивание в лагерных танках

- •4.3.7.1. Перекачка пива

- •4.3.8. Соединение лагерного танка с линией розлива

- •4.3.8.1. Установление соединения

- •4.3.8.2. Давление при опорожнении танка

- •4.3.9. Перекачка из танков

- •4.3.9.1. Смеситель

- •4.3.9.2. Регулятор давления (друкреглер)

- •4.3.9.3. Получение пива

- •4.3.9.4. Глубокое охлаждение пива

- •4.3.9.5. Фильтрационные остатки

- •4.4. Брожение и созревание в цилиндроконических танках (цкт)

- •4.4.1. Конструкция и установка

- •4.4.1.1. Изготовление, форма и материал цкт

- •4.4.1.2. Размер цкт

- •4.4.1.2.1. Высота сусла в цктб

- •4.4.1.3. Установка и

- •4.4.2. Оборудование цкт

- •4.4.2.1. Контрольные приборы, элементы для обслуживания танка и предохранительная арматура

- •4.4.2.1.1. Оборудование для наполнения и опорожнения цкт

- •4.4.2.1.2. Арматура, устанавливаемая на куполе танка

- •4.4.2.1.3. Контрольные приборы

- •4.4.2.2. Охлаждение цкт

- •4.4.2.2.1. Потребность в холоде

- •4.4.2.2.2. Варианты охлаждения

- •4.4.2.2.3. Теплопередача

- •4.4.2.2.5. Теплоизоляция

- •4.4.2.3. Автоматизация и управление охлаждением

- •I Измерение количества со2.

- •4.4.3. Брожение

- •4.4.3.1. Некоторые аспекты брожения и созревания в цкт

- •4.4.3.2. Холодное брожение — холодное созревание

- •4.4.3.3. Холодное брожение

- •4.4.3.4. Теплое брожение без давления — холодное созревание

- •4.4.3.5. Брожение под давлением

- •4.4.3.6. Холодное брожение — теплое созревание

- •4.4.3.7. Холодное главное брожение

- •4.4.3.8. Теплое главное брожение с нормальным или форсированным созреванием

- •4.4.4. Сбор дрожжей из цкт

- •4.4.4.1. Момент сбора дрожжей

- •4.4.4.2. Методы сбора дрожжей

- •4.4.4.3. Обработка и хранение семенных дрожжей

- •4.4.4.3.1. Аэрация семенных дрожжей

- •4.4.4.3.2. Температура хранения дрожжей

- •4.4.4.3.3 Способы хранения дрожжей

- •4.4.4.4. Контроль семенных дрожжей

- •4.4.5. Качество пива перед фильтрованием

- •4.4.6. Рекуперация пива из избыточных дрожжей (пиво из дрожжевого осадка)

- •4.4.6.1. Прессование дрожжей

- •4.4.6.2. Сепарация дрожжей

- •4.4.6.3. Мембранное фильтрование дрожжей

- •4.4.6.4. Обработка пива, рекуперированного из дрожжей

- •4.4.7. Мойка цкт

- •4.4.8. Рекуперация с02

- •4.4.9. Иммобилизованные дрожжи

- •4.5. Фильтрование пива

- •4.5.1. Виды фильтрования

- •4.5.1.1. Механизмы осаждения

- •4.5.1.2. Фильтрующие перегородки

- •4.5.1.3. Вспомогательные

- •1000Х). (Фото: Schenk Filterbau GmbH, г. Вальд-

- •4.5.2. Виды фильтров

- •4.5.2.1. Масс-фильтр

- •4.5.2.2. Намывные фильтры

- •4.5.2.2.1. Намывка фильтрующих слоев

- •4.5.2.2.1.3. Роль кислорода

- •4.5.2.2.1.4. Дозаторы

- •4.5.2.2.2 Намывной рамный фильтр-пресс

- •4.5.2.2.3. Намывной свечной (патронный) фильтр

- •4.5.2.2.4. Намывной дисковый фильтр (фильтр с горизонтальными ситами)

- •4.5.2.2.5. Технические проблемы при фильтровании

- •4.5.2.2.6. Переработка разбавленных фильтрационных остатков

- •4.5.2.2.7. Кизельгуровая фильтрационная установка

- •4.5.2.3. Пластинчатый фильтр-пресс

- •4.5.2.4. Мембранные фильтры

- •4.5.2.4.1. Фильтр с модульными элементами

- •4.5.2.4.2. Мембранный свечной фильтр

- •4.5.2.5. Фильтрационная

- •4.5.2.6. Тонкость фильтрования

- •4.5.2.7. Тангенциально-поточное (Cross-flow) фильтрование

- •4.6. Стабилизация пива

- •4.6.1. Биологическая стабилизация пива

- •4.6.1.1. Пастеризация

- •4.6.1.2. Пастеризация в потоке

- •4.6.1.2.1. Пластинчатый пастеризатор

- •4.6.1.2.2. Температура и длительность термической обработки

- •4.6.1.2.3. Влияние пастеризации в потоке на качество пива

- •4.6.1.3. Горячий розлив пива

- •4.6.1.4. Пастеризация в туннель ном пастеризаторе

- •4.6.1.5. Холодно-стерильный розлив пива

- •4.6.2. Коллоидная

- •4.6.2.1. Характер коллоидного помутнения

- •4.6.2.2. Улучшение коллоидной стойкости пива

- •4.6.2.3. Технологические пути улучшения коллоидной стойкости пива

- •4 .6.2.4. Использование стабилизирующих средств

- •4.6.2.4.1. Силикагели

- •4.6.2.4.2. Поливинилполипирролидон (пвпп)

- •4.6.3. Фильтрационная линия

- •4.6.4. Вкусовая стойкость пива

- •4.6.4.1. Карбонилы, вызывающие старение вкуса (карбонилы старения)

- •1Дёлер - 100%-ная концентрация качества!

- •4.6.4.3. Приемы, позволяющие исключить попадание кислорода на пути от лагерного танка до розлива

- •4.6.4.4. Приемы, позволяющие исключить отрицательное изменение вкуса после розлива

- •4.7. Карбонизация пива

- •4.8. Особые способы приготовления пива

- •4.8.1. Высокоплотное пивоварение

- •4.8.2. Изготовление ледяного пива (Eisbier)

- •4.8.3. Методы удаления спирта из пива

- •4.8.3.1. Мембранные методы

- •4.8.3.1.1, Обратный осмос

- •4.8.3.1.2. Диализ

- •4.8.3.2. Термические способы удаления спирта/ дистилляция

- •4.8.8.3. Подавление образования спирта

- •4.9. Техника безопасности в отделениях брожения, дображивания и фильтрования

- •4.9.1. Несчастные случаи из-за углекислоты брожения

- •4.9.2. Техника безопасности при работе с цкт

- •4.9.3. Техника безопасности при работе с кизельгуром

- •5.1.1.2. Изготовление стеклянных бутылок

- •5.1.1.3. Формы бутылок

- •5.1.1.4. Цвет бутылки

- •5.1.1.5. Обработка поверхности бутылки

- •5.1.1.6. Износ (скаффинг)

- •5.1.1.7. Дополнительная защитная обработка бутылок

- •5.1.1.8. Бутылки многоразового использования

- •5.1.1.9. Последовательность технологических операций при использовании стеклянных бутылок многоразового использования

- •5.1.2. Мойка бутылок многоразового использования

- •5.1.2.1. Факторы, влияющие на чистоту бутылок

- •5.1.2.2. Бутылкомоечные машины

- •5.1.2.2.1. Конструкции

- •5.1.2.2.2. Основные

- •5.1.2.3. Моющий щелочной раствор

- •5.1.2.3.1. Требования к моющему щелочному расвору

- •5 .1.2.3.2. Состав моющего

- •5.1.2.3.3. Поддержание

- •5.1.2.3.4. Подготовка моющего щелочного раствора

- •5.1.2.3.5. Расход воды

- •5 .1.2.4. Техническое

- •5.1.4. Наполнение бутылок

- •5.1.4.1. Основные принципы розлива

- •5.1.4.2. Принципиальные конструктивные решения разливочно-укупорочных блоков

- •5.1.4.3. Основные узлы разливочно-укупорочного блока

- •5.1.4.4. Конструкция

- •5.1.4.5. Способ вспрыска воды под высоким давлением

- •5.1.5. Укупоривание бутылок

- •5.1.5.1. Укупоривание бутылок кронен-пробками

- •5.1.5.2. Укупоривание пробкой с пружинным хомутом

- •5.1.6. Промывка

- •5.1.7. Контроль наполненных и укупоренных бутылок

- •5.1.7.1. Контроль уровня наполнения

- •5.1.7.2. Кислород в горлышке бутылки

- •5.1.8. Пастеризация в бутылках

- •5.1.8.1. Обоснование пастеризации в бутылках

- •5.1.8.2. Важнейшие

- •5.1.8.3. Система обеспечения необходимого количества пе

- •5.1.9. Нанесение этикеток и фольги на бутылки

- •5.1.9.2. Этикеточный клей

- •5.1.9.3. Основной принцип нанесения этикеток

- •5.1.9.4. Конструктивные элементы этикетировочного автомата

- •5.1.9.5. Нанесение фольги на головку бутылки

- •5.1.10. Датирование

- •5.2. Особенности розлива в стеклянные одноразовые бутылки

- •5.2.1. Распаковка новых стеклянных бутылок

- •5.2.2. Ополаскивание

- •5.3. Розлив напитков в многоразовые пэт-бутылки

- •5.3.1. Пластиковые бутылки

- •5.3.1.2. Прочие виды

- •5.3.2. Изготовление пэт-бутылок

- •5.3.3. Транспортировка пустых пэт-бутылок

- •5.3.4. Мойка пэт-бутылок многоразового использования

- •5.3.5. Инспектирование

- •5.3.6. Процесс розлива в пэт-бутылки

- •5.3.7. Укупоривание пэт-бутылок

- •5.3.7.1. Алюминиевые колпачки

- •5.3.7.2. Пластмассовые

- •5.3.8. Этикетирование пэт-бутылок

- •5.4. Особенности наполнения одноразовых пэт-бутылок

- •5.5. Розлив пива в банки

- •5.5.1. Банки и их укупоривание

- •5.5.2. Складирование,

- •5.5.3. Инспектирование пустых банок

- •5.5.4. Ополаскивание банок

- •5.5.5. Наполнение банок

- •5.5.5.1. Разливочный автомат с дозированием по уровню

- •5.5.5.2. Разливочный автомат с дозированием по объему

- •5.5.6. Укупоривание банок

- •5.5.7. Мойка блоков розлива и укупоривания банок

- •5.5.8. Виджеты

- •5.5.9. Инспектирование полных банок

- •5.5.10. Пастеризация

- •5.5.11. Круговое

- •5.5.12. Датирование банок

- •5.6. Розлив в бочки, кеги, специальные бочонки и большие жестяные банки

- •5.6.2. Кеги и фитинги

- •5.6.3. Мойка и наполнение кегов

- •5.6.3.2. Наполнение кегов

- •5.6.4. Линия розлива в кеги

- •5.6.5. Розлив в малые

- •5.6.6. Розлив в большие банки

- •5.7. Упаковка

- •5.7.1. Транспортировка бутылок и банок

- •5.7.2. Обработка новых стеклянных бутылок и банок

- •5.7.3. Виды упаковки, транспортировка

- •5.7.3.1. Виды упаковки

- •5.7.3.2. Транспортировка единиц упаковки

- •5.7.3.4. Складирование ящиков

- •5.7.3.5. Мойка ящиков

- •5.7.4. Выемка и укладка

- •5.7.4.1. Захватные головки и захватные патроны

- •5.7.4.2. Виды укладчиков

- •5.7.4.2.1. Укладчик с прерывистым движением

- •5.7.4.2.2. Мультипакер

- •5.7.4.2.3. Круговой укладчик

- •5.7.4.3. Переориентирующие машины для бутылок

- •5.7.4.4. Специальные машины для укладки и сортировки упаковочных единиц

- •5.7.5. Формирование

- •5.7.5.2. Конструкция и принцип действия пакетосборщиков и пакеторазборщиков

- •5.7.5.3. Штабелирование

- •5.7.5.4. Транспортные средства для механизации погрузочно- разгрузочных работ

- •5.7.5.5. Складирование поддонов

- •5.7.5.6. Устройства для подачи и отвода пакетов- поддонов

- •5.8. Комплектная линия розлива

- •5.9. Потери пива

- •5.9.1. Расчет объема товарного пива

- •5.9.2. Снятие остатков и пересчет на товарное пиво

- •5.9.3. Расчет потерь по жидкой фазе

- •5.9.4. Расчет расхода солода в кг на гл пива

- •5.9.5. Оценка потерь и возможности их снижения

- •6. Мойка и дезинфекция

- •6.1. Материалы, используемые для изготовления емкостей и трубопроводов, и их устойчивость по отношению к моющим средствам

- •6.1.1. Емкости из алюминия

- •6.1.2. Емкости и трубопроводы из нержавеющей стали

- •6.1.3. Шланги и уплотнения

- •6.2. Моющие средства

- •6.3. Дезинфицирующие средства

- •6.4. Проведение мойки и дезинфекции в системе cip

- •6.5. Процесс мойки

- •6.6. Механическая мойка

- •6.7. Контроль мойки и дезинфекции

- •6.8. Меры безопасности при проведении мойки и дезинфекции

- •7. Готовое пиво

- •7.1. Химический состав пива

- •7.1.1. Компоненты пива

- •7.1.2. Пиво и здоровье

- •7.2. Органолептические показатели пива

- •7.2.1. Аромат и вкус пива

- •7.2.1.1. Аромат пива

- •7.2.1.2. Полнота вкуса

- •7.2.1.3. Игристость

- •7.2.1.4. Горечь пива

- •7.2.2. Пенистость и

- •7.3. Типы пива и их особенности

- •7.3.1. Пиво верхового брожения

- •7.3.1.1. Особенности

- •7.3.1.2. Пшеничное пиво типа Вайцен

- •7.3.1.3. «Белое» пиво типа Вайсе (Weipe)

- •7.3.1.4. «Старое» пиво типа Альт (Alt)

- •7.3.2. Типы и сорта пива низового брожения

- •7.3.2.1. Пиво типа Пилзнер (Pilsner)

- •7.3.2.3. Пиво типа «Export»

- •7.3.2.4. Пиво типа «Шварц» (Schwarzbiere, Черное пиво)

- •7.3.2.5. Пиво типа Фест (Festbiere, «Праздничное пиво»)

- •7.3.2.6. Пиво Айс (Eisbier, Ледяное пиво)

- •7.3.2.7. Пиво типа

- •7.3.2.8. Пиво типа Бок (Bockbier)

- •7.3.2.9. Пиво Двойной Бок (Doppelbock)

- •7.3.2.10. Безалкогольное пиво

- •7.3.2.11. Диетическое пиво

- •7.3.2.14. Типы пива,

- •7.3.2.15. Смешанные

- •7.3.3. Тенденции развития типов пива, приготовляемых без учета немецкого Закона о чистоте пивоварения

- •7.4. Контроль качества

- •7.4.1. Дегустация пива

- •7.4.2. Микробиологическое исследование

- •7.4.3. Анализ пива

- •7.4.3.2. Определение цветности пива

- •7.4.3.3. Определение величины рН

- •7.4.3.4. Определение содержания кислорода в пиве

- •7.4.3.5. Определение содержания диацетила в пиве

- •7.4.3.6. Определение пеностойкости

- •7.4.3.7. Определение

- •7.4.3.8. Определение

- •7.4.3.9. Определение склонности

- •7.4.3.10. Прочие методы анализа

- •7.5. Лабораторное оборудование и измерительная техника

- •7.5.1. Приборы

- •7.5.2. Расходомеры

- •7.5.3. Измерительные преобразователи уровня

- •7.5.4. Измерительные преобразователи плотности

- •7.5.5. Измерительные преобразователи мутности

- •7.5.6. Приборы для измерения содержания кислорода

- •7.5.7. Измерение величины рН

- •7.5.8. Измерение электрической проводимости

- •7.5.9. Датчики сигнализации предельного уровня

- •7.5.10. Измерение давления

- •8. Малые пивоваренные производства

- •8.1. Барные

- •8.2. Производственный мини-пивзавод

- •8.3. Любительское пивоварение

- •25 Кг ячменя (с 15%-ной влажностью)

- •9. Утилизация отходов и охрана окружающей среды

- •9.1. Законодательство об охране окружающей среды

- •9.2. Сточные воды

- •9.2.1. Расходы

- •9.2.2. Основные понятия, имеющие отношение к сточным водам

- •9.2.3. Очистка сточных вод

- •9.2.3.2. Установки для анаэробной очистки сточных вод

- •9.2.3.3. Объемы и состав

- •9.2.3.4. Очистка стоков с использованием смесительных и распределительных бассейнов

- •9.3. Остатки материалов и отходы

- •9.3.1. Пивная и хмелевая дробина

- •9.3.2. Взвеси

- •9.3.3. Остаточные дрожжи

- •9.3.4. Кизельгуровый шлам

- •9.3.5. Этикетки

- •9.3.6. Бой стекла

- •9.3.7. Банки для пива

- •9.3.8. Небольшие по объемам отходы

- •9.4. Промышленные выбросы

- •9.4.1. Пыль и пылевые выбросы

- •9.4.2. Выбросы из варочного цеха

- •9.4.3. Выбросы продуктов сгорания

- •9.4.4. Шумы

- •10. Энергетическое хозяйство на пивоваренных и солодовенных предприятиях

- •10.1. Потребление энергии

- •10.2. Паровые котельные агрегаты

- •10.2.1. Виды топлива

- •10.2.2.1.Теплота

- •10.2.2.2. Влажный пар

- •10.2.2.3. Перегретый пар

- •10.2.2.4. Горячая вода

- •10.2.3. Паровой котел

- •10.2.3.1. Классификация паровых котлов

- •10.2.3.2. Типы конструкций паровых котлов

- •10.2.3.3. Трехходовой котел

- •10.2.3.4. Рекуперация энергии и повышение кпд

- •10.2.4. Паросиловые установки

- •10.2.5. Блочные

- •10.3. Холодильные установки

- •10.3.1. Хладагенты

- •10.3.1.1. Хладагенты

- •10.3.1.2. Хладоносители

- •10.3.2. Компрессионные холодильные установки

- •10.3.2.1. Принцип действия

- •10.3.2.1. Испарители

- •10.3.2.2. Компрессор

- •10.3.2.3. Конденсаторы

- •10.3.2.4. Регулирующий клапан

- •1, 2, 3, 4 — Впускной, выпускной, спускной и воздушный

- •10.3.2.5. Накопитель ледяной воды (рис. 10.19)

- •10.3.3. Абсорбционная холодильная установка

- •10.3.4. Охлаждение помещений и жидкостей

- •10.3.4.2. Современные

- •10.3.4.3. Охлаждение жидкостей

- •10.3.5. Рекомендации по повышению экономичности эксплуатации холодильной установки

- •10.4. Электроборудование

- •10.4.1. Получение

- •1 0.4.2. Коэффициент мощности cos φ

- •10.4.3. Преобразование (трансформация) электрического тока

- •1 0.4.4. Меры безопасности

- •10.4.5. Рекомендации по экономичному расходу электроэнергии

- •10.5. Насосы,

- •10.5.1. Насосы

- •10.5.1.1. Лопастные насосы

- •10.5.1.1.2. Вихревые насосы

- •10.5.1.2. Объемные насосы

- •10.5.1.2.1.1. Эксцентриковый винтовой насос

- •10.5.1.2.2. Объемные насосы

- •10.5.1.3. Расчет параметров насосов

- •1 0.5.1.4. Регулирование числа оборотов насосов

- •10.5.2. Вентиляторы

- •10.5.2.1. Осевые вентиляторы

- •10.5.2.2. Центробежные вентиляторы

- •10.5.3. Компрессорные установки для сжатого воздуха

- •10.5.3.1.4. Винтовые

- •10.5.3.1.5. Турбокомпрессоры

- •10.5.3.2. Осушители воздуха

- •10.5.3.4. Трубопроводы высокого давления

- •10.5.3.5. Воздушные фильтры

- •11. От автоматизации —

- •X. О. Мит (н. О. Mieth), г. Гамбург

- •11.1. История развития и технические предпосылки автоматизации пивоваренного производства — высокие технологии в повседневной жизни

- •11.1.1. Устойчивые к коррозии и совместимые с пищевыми продуктами материалы

- •11.1.2. Автоматическая мойка и дезинфекция cip (Cleaning In Place)

- •11.1.3. Оборудование, отвечающие требованиям автоматизации и безразборной мойки (cip)

- •11.1.4. Технология пивоварения, отвечающая задачам автоматизации

- •11.1.5. Системы

- •11.1.6. Интеграция технологического процесса — «ноу-хау»

- •11.1.7. Искусственный интеллект и киПиА

- •11.1.8. Роль пивовара в автоматизации пивоваренного производства

- •11.2. Обозначения и системный подход к проектированию систем автоматизации пивоварения в соответствии с общими нормативами обозначения технологических процессов

- •11.2.1. Введение в принципы обозначения процессов и аппаратов

- •11.2.1.1. Стандартизированные обозначения типовых аппаратов и основных операций

- •11.2.1.2. Символы для обозначения специальных аппаратов с учетом

- •11.2.1.3. Стандарты din по технологии производства, имеющие значение для автоматизации

- •11.2.1.4. Необходимость действий

- •11.2.2. Основы

- •11.2.2.1. Этап проектирования 1: базовая схема технологического процесса или «блок- схема»

- •11.2.2.2. Этап проектирования 2: принципиальная технологическая схема процесса

- •835 Рис. 11.3. Блок-схема технологического процесса: маршрут сусла

- •11.2.2.3. Этап проектирования 3: формулировка задания на киПиА в соответствии с принципиальной схемой технологического процесса

- •11.2.2.4. Этап проектирования 4: словесное описание процесса к технологической схеме

- •11.2.2.5. Этап проектирования 5: функциональная схема трубопроводов и арматуры

- •11.2.2.6. Этап проектирования 6: функциональный план в соответствии с din 40 719 и iec 848

- •11.3. КиПиА согласно din и в практике автоматизации пивоваренного предприятия

- •11.3.1. К вопросу

- •11.3.1.1. Последствия

- •11.3.1.2. Полезность

- •11.3.2. Основы аппаратного обеспечения (ао) автоматизации пивоваренного производства. Функции ао

- •11.3.2.1. Система управления производственным процессом

- •11.3.2.2.1.2. Входы двоичных сигналов от датчиков предельных значений.Технические особенности коммутирования

- •11.3.2.2.2. Аналоговые сигналы

- •11.3.2.2.3. Аналогово-цифровые гибридные схемы

- •11.4. Задачи и средства интеграции технологических процессов

- •11.4.1. Задачи, стоящие

- •11.4.1.1. Шаг проектирования 5.1: определение производительности оборудования и гибкости процесса при составлении плана производства

- •11.4.1.2. Подэтап проектирования 5.2: составление диаграммы занятости

- •11.4.1.3. Подэтап проектирования 5.3: составление функциональной схемы

- •11.4.1.4. Методы интеграции стандартизированных производственных линий в проекте автоматизации пивоваренного предприятия

- •11.4.1.4.2. Вся производственная линия «в одних руках»

- •11.4.2. Системы и компоненты трубопроводов, обеспечивающие несмешиваемость сред и отвечающие требованиям безразборной мойки cip

- •11.4.2.1. Трубное соединение

- •11.4.2.2. Измерительные

- •11.4.2.3. Исполнительные органы

- •11.4.2.3.3. Поворотные заслонки (типа «бабочка»)

- •11.4.2.4. Необходимость стандартизации систем трубопроводов в автоматизированных установках для пищевых продуктов

- •11.4.3. Концепции надежности разделения сред

- •11.4.3.1. Системы жесткой трубной обвязки с перекидными калачами

- •11.4.3.2. Системы жесткой

- •11.4.3.3. Системы жесткой трубной обвязки с двухседельными клапанами

- •Isbn 5-93913-006-2

3.6.5. Варочные агрегаты

специальной конструкции

Среди оборудования варочного отделения малой мощности в последние годы получили распространение две группы таких агрегатов:

варочные агрегаты мини-пивзаводов ресторанного типа;

экспериментальные и учебные варочные агрегаты.

3.6.5.1. Варочные агрегаты мини-пивзаводов ресторанного типа

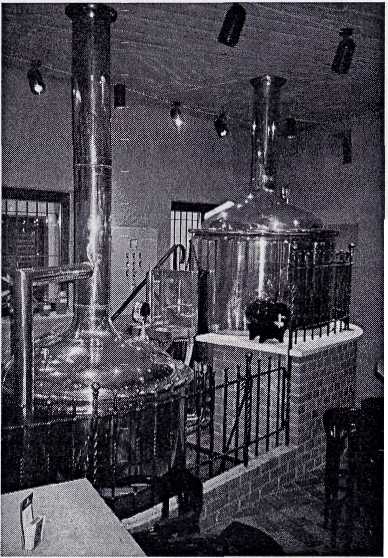

С начала 1980-х годов, но особенно с 1986 года в Германии повсюду начали строить и с успе-

Рис. 3.85б. Варочный агрегат мини-пивзавода ресторанного типа (фото: Beraplan, Harter GmbH, г. Хе-минг)

328

пивной сад, который пользуется сегодня все большей популярностью.

Мини-пивзаводы ресторанного типа работают значительно экономичнее, чем крупные предприятия, поскольку им не приходится заниматься дорогостоящей рекламой, у них нет организационных проблем и они не зависят от оптовой торговли. Поскольку отпадает также дорогостоящий разлив в бутылки и обеспечение стойкости, по цене они почти непобедимы (см. об этом раздел 8).

3.6.5.2. Интегральный варочный агрегат

Особо оригинальной формой двухпосудного варочного агрегата, очень подходящего для мини-пивзаводов ресторанного типа, является интегральный варочный агрегат [76] (рис. 3.85в).

У этого варочного агрегата заторно-филь-трационный чан (2) кольцевой формы расположен вокруг заторно-сусловарочного кот-

Рис. 3.85в. Интегральный варочный агрегат:

1 — заторно-сусловарочный котел; 2 — заторно-фильт-рационный чан; 3 — рыхлитель, переставляемый по высоте; 4 — фильтрационная батарея и сахарометрическая станция; 5 — смотровое стекло; 6 — удаление дробины

ла (1). Благодаря удачному конструктивному размещению чан герметично отделен от котла, а четыре плеча рыхлителя (3) могут подниматься и опускаться в любое положение вместе с переставляемыми ножами.

В качестве преимуществ здесь можно упомянуть:

уменьшенную приблизительно на 40%

потребность в площади;

поставку и установку в готовом виде под

ключ;

10%-ную экономию энергии благодаря

компактной конструкции;

повышенный выход экстракта и многое

другое.

Тем не менее недостатком является проблематичная мойка кольцевого фильтрчана (2), расположенного вокруг сусловарочного котла.

3.6.5.3. Экспериментальные и учебные варочные агрегаты

Обучение специалистов по пивоварению и производству солода на весьма различающихся по величине и по техническому оснащению пивоваренных предприятиях приводит к тому, что многие обучаемые не могут достаточно успешно заниматься во время практической подготовки процессами, происходящими в варочном цехе. Поэтому необходимо во время практики изучать эти процессы путем учебных варок в учебном заведении. Для этого сегодня все профессиональные школы по обучению пивоваров в Германии оснащены учебными варочными агрегатами, а также установками для брожения (дображивания), фильтрования и розлива пива емкостью от 50 до 100 л (рис. 3.85г), аналогичными имеющимся в исследовательских и учебных институтах с обучением технологии пивоварения.

3.7. Перекачка горячего охмеленного сусла

На этой стадии сусло перекачивается насосом в вирпул. Этот процесс должен проводиться по возможности быстро, чтобы освободить сусловарочный котел для следующей

329

варки, но он должен быть одновременно бережным, чтобы не возникали касательные напряжения, которые приводят к нарушению коллоидной структуры сусла (см. раздел 3.2.1.4).

Следует обращать внимание на различные структурные изменения β-глюканов, которые происходят

при медленном охлаждении, с одной сто роны,

при быстром охлаждении и при воздей ствии касательных напряжений, с другой стороны, так как иначе могут возникнуть проблемы с фильтрованием пива.

Если применяют не молотый натуральный хмель, то перед подачей сусла в вирпул следует удалять хмелевую дробину, поскольку она не представляет ценности для дальнейшей переработки. После перекачки сусла оставшаяся от спуска хмелевая дробина содержит около 4,9 л сусла на 1 кг внесенного хмеля; эти потери уменьшаются:

до 4,4 л, если просто позволяют стечь

суслу;

до 4,3 л, если хмелевую дробину хорошо

промыть;

до 4,0 л, если спрессовать;

до 2,0 л, если промыть и спрессовать.

Удаление хмелевой дробины выполнялось раньше через хмелеотделитель. Он представляет собой резервуар с коническим дном, снабженный вставным ситом, которое задерживает хмелевую дробину и пропускает сусло.

После стекания сусла хмелевая дробина еще раз промывается водой и этот процесс выщелачивания интенсифицируется путем перемешивания смеси хмелевой дробины с водой. Так как даже при лучших способах ведения процесса выщелачивания в хмелевой дробине всегда остаются остатки экстракта, а сама дробина не имеет хорошего применения, ее целесообразно перекачать обратно в фильтрчан перед выгрузкой дробины от следующей варки, где она перемешивается с солодовой дробиной.