- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 10 - Привод агрегатов, редукторы, муфты ГТД

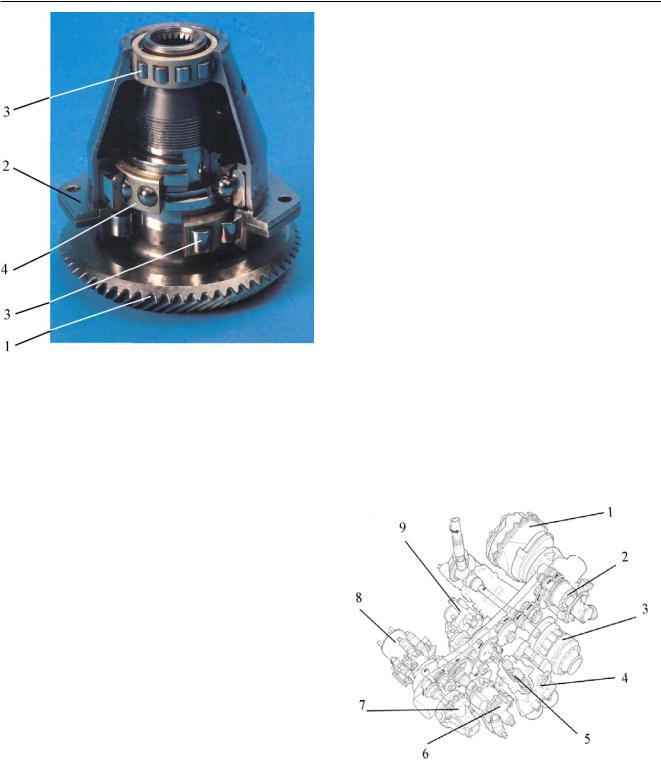

Рисунок10.4.1.1_8 - Конструкция опоры конического зубчатого колеса 1 - колесо зубчатое; 2 - корпус

опоры зубчатого колеса; 3 - роликоподшипник; 4 - шарикоподшипник

ружном кольце. Такая конструкция подшипников обеспечивает надежный подвод масла к внутренней беговой дорожке. Недостаток таких подшипников в том, что имеющиеся в масле посторонние частицы относятся центробежными силами к наружной закрытой беговой дорожке и оседают на ней. Поскольку удалить их полностью практически невозможно, то существенно сокращается долговечность подшипника.

10.4.2 - Проектирование коробок приводов агрегатов

Основными исходными данными для начала работ по проектированию КПА служат:

-количество и состав приводных агрегатов;

-габаритные, присоединительные размеры

èмасса агрегатов;

-направление и частота вращения приводных валов агрегатов;

-наличие и количество трубопроводных

èэлектрических связей между приводными и размещающимися на двигателе неприводными агрегатами;

-габаритные размеры выделенного под КПА места.

Современная КПА в сборе представляет собой отдельный модуль двигателя, имеющий не-

сложное крепление к корпусам двигателя. В корпусах КПА устанавливаются зубчатые колеса с подшипниками качения, передающие крутящий момент от центрального привода ГТД приводным агрегатам.

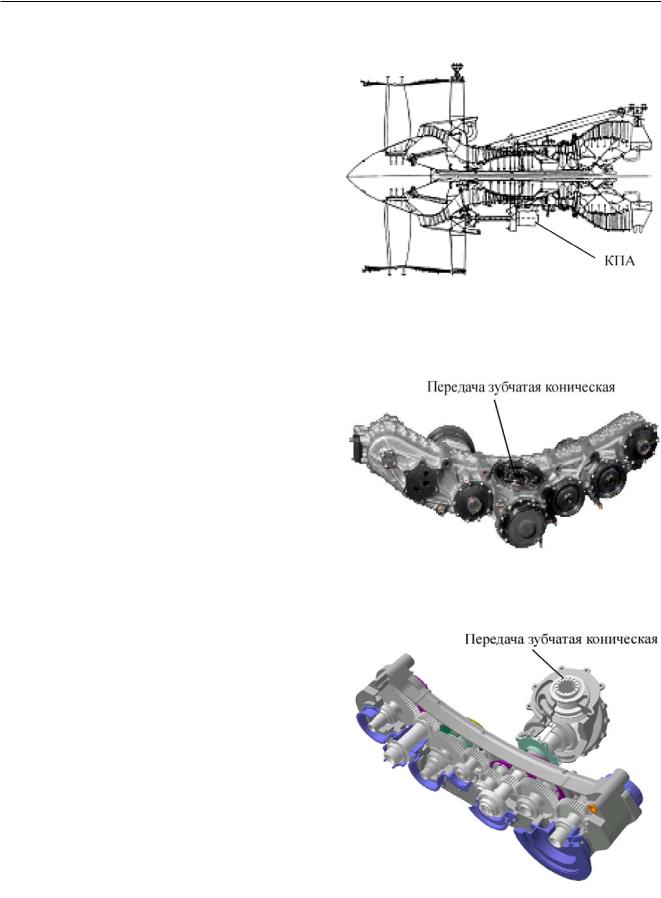

Наиболее часто встречаются конструкции двигателей, имеющиеГТД, как правило, имеют одну основную КПА, которая устанавливается непосредственно на двигателе и представляет собой отдельный модуль (см. Рис. 10.4.2_1).

Как сказано выше процесс проектирования КПА и размещения на ней приводных агрегатов начинают одновременно с созданием электронного макета ГТД с учетом габаритов выделенного на летательном аппарате места под него.

На макете предварительно располагают все приводные и неприводные агрегаты и прокладывают механические, трубопроводные и электрические связи между ними, выбирая тем самым оптимальное расположение всех агрегатов на двигателе. До введения в практику проектирования электронных макетов эти вопросы прорабатывались конструкторами на компоновках и затем проверялись на натурном макете, после чего проводилось уточнение документации.

В случае применения вновь создаваемых приводных агрегатов имеется возможность влиять на

Рисунок 10.4.2_1 - Коробка приводов с агрегатами (Печатается с разрешения Rolls-Royce plc.)

1 - генератор переменного тока;

2 - суфлер центробежный;

3 - стартер воздушный; 4 - на- сос-регулятор топливный; 5 - насос масляный откачки;

6 - насос гидравлический; 7 - насос топливный подкачивающий; 8 - генератор постоянного тока; 9 - насос масляный основной

637

Глава 10 - Привод агрегатов, редукторы, муфты ГТД

их габаритно-монтажные размеры, выбор направления и диапазона частот их вращения, а также на размещение на них штуцеров, электрических разъемов, органов управления и других элементов, что значительно облегчает дальнейшую работу над созданием КПА.

Расположение приводных агрегатов на КПА определяется несколькими общими принципами:

-количество и состав приводных агрегатов должны быть минимальны при условии выполнения всех необходимых функций;

-агрегаты должны располагаться компактно по обе стороны КПА, что позволит разместить их на меньшей площади и тем самым добиться ее минимальных габаритов и массы;

-агрегаты, требующие наибольших ÌÊÐ на привод, желательно располагать как можно ближе

êвалу отбора мощности от двигателя;

-привод от стартера должен иметь минимальное количество промежуточных зубчатых колес до приводимого во вращение ротора;

-для уменьшения массы КПА целесообразно применять интегрированные с ней агрегаты, имеющие общие с ней элементы и детали (ротор агрегата установлен непосредственно на валу зубчатого колеса, опоры которого одновременно служат

èопорами агрегата)

-кинематическая цепь привода агрегатов, по возможности, должна быть с простыми передача- ми, не иметь зубчатых колес с малыми и кратными числами зубьев и учитывать эффект «плавающего зуба»;

-количество зубчатых колес должно быть минимальным;

-избегать применения зубчатых колес с несколькими венцами;

Рисунок 10.4.2_2 - Схемы приводов с промежуточным зубчатым колесом 1 - колесо зубчатое ведущее; 2 - колесо зубчатое промежуточное; 3-колесо зубчатое ведо-

мое; P - сила, действующая в зубчатом зацеплении; R - результирующая сила (принята за единицу); j - угол между линиями, соединяющими центры зубчатых колес

638

Глава 10 - Привод агрегатов, редукторы, муфты ГТД

Рисунок 10.4.2_3 - Схема предпочтительного расположения промежуточных зубчатых колес

-возбуждаемые зубчатыми колесами так называемые «зубцовые частоты» не должны вызывать резонансных колебаний в рабочих диапазонах частот вращения;

-масляная полость КПА в местах установки агрегатов должна иметь надежные уплотнения

ñдренажами для предотвращения попадания в нее рабочих жидкостей из агрегатов и наоборот.

Поскольку в подавляющем большинстве случа- ев кинематическая схема КПА представляет собой ряд последовательных простых зубчатых передач, то большинство зубчатых колес, за исключением крайних, располагается между двумя соседними колесами. Это позволяет за счет их правильного взаимного расположения существенно влиять на величину действующих на опоры нагрузок. Схема влияния положения промежуточного зубчатого колеса на величину действующих на опоры нагрузок [10.8.9] показана на Рис. 10.4.2_2. Целесообразно располагать промежуточное колесо так, чтобы ведущее колесо как бы втягивало промежуточное колесо в зацепление.

В зависимости от угла ϕ, при прочих равных условиях, результирующая сила R меняется в зна- чительных пределах. Так при ϕ= 100î (схема б)зна- чения R почти в два раза меньше, чем при том же угле на схеме а. Т.е. простой перенос промежуточ- ного колеса с одной стороны на другую позволяет существенно уменьшить действующие в конструкции силы. При наименьших реальных значениях угла ϕ = 80…90î результирующая сила уменьшается почти в три раза по сравнению с максимально возможной.

На Рис. 10.4.2_3 приведена предпочтительная схема расположения зубчатых колес в КПА.

После выбора кинематической схемы КПА выполняется компоновка, делаются предварительные расчеты (кинематический, геометрический и прочностной). Кинематическим расчетом уточняются передаточные отношения в каждом зубчатом зацеплении и в приводе каждого агрегата, определяются числа зубьев всех шестерен. Геометрическим расчетом определяются параметры каждого зубчатого зацепления, выбираются углы профиля

639

Глава 10 - Привод агрегатов, редукторы, муфты ГТД

исходного контура, коэффициенты коррекции (при необходимости) и др. Прочностным расчетом определяют соответствие нормам прочности выбранных зубчатых передач, корпусов, нагрузки на подшипники и их долговечность, достаточность запасов по критическим частотам вращения валов КПА. Определяют собственные формы и частоты колебаний зубчатых колес КПА и, при необходимости, производят изменение их геометрии для исключения совпадения собственных частот с рабо- чим диапазоном.

По результатам расчетов уточняется компоновка КПА. После чего ее габаритно-монтажный чертеж согласовывается с разработчиками других узлов двигателя и разработчиками самолета и мотогондолы (если ее разрабатывает не проектиров-

щик самолета). После согласования чертежа выпус- Рисунок 10.4.2.1_1 - Двигатель GE90 кается рабочая документация.

10.4.2.1 - Конструкция коробки приводов агрегатов

Как показано выше (см. Рис. 10.4.2_1) КПА представляет собой самостоятельный модуль двигателя. Модульность конструкции позволяет при необходимости заменять КПА без съема двигателя с самолета.

Положение КПА зависит от компоновки двигателя в составе самолета (в соответствии с размещением двигателей на самол¸те - в фюзеляже, под или над крылом, в хвостовой части). В большинстве случаев их КПА располагают под двигателем (нижнее расположение) (см. Рис. 10.4.1.1_2). Нижнее расположение более предпочтительно, но нежелательно в случае расположения двигателя под крылом самолета, так как значительно уменьшает просвет между двигателем и взлетно-посадочной полосой. КПА часто размещается в пространстве между наружным и внутренним контурами. (Пример двигатель GE90 разработки General Electric, см. Рис. 10.4.2.1_1). В ТВД КПА, как правило, совмещена с редуктором привода винта, как на двигателе АИ-20А (см. Рис. 10.2.1.2_1).

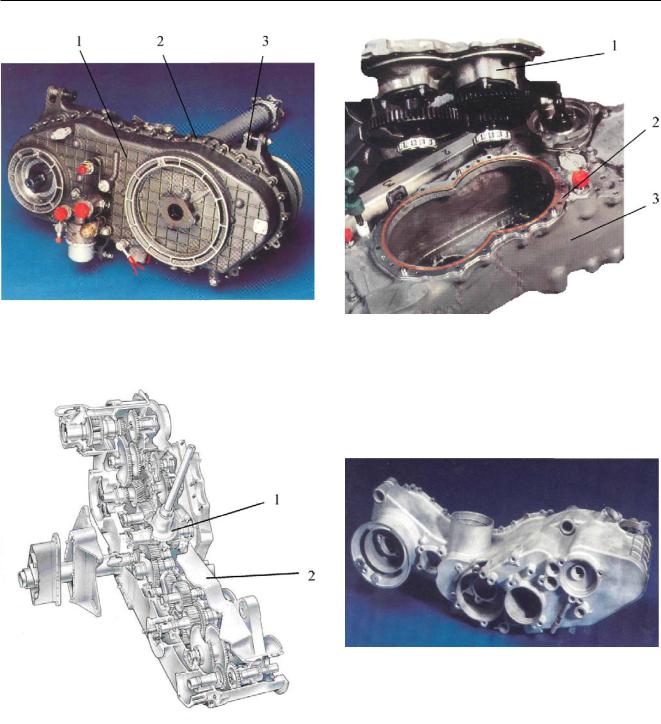

КПА включают в себя коническую зубчатую передачу, которая конструктивно бывает двух типов: встроенная в КПА, как на двигателе ПС-90А (см. Рис. 10.4.2.1_2), или с вынесенным коническим приводом (см. Рис. 10.4.2.1_3)

Корпуса КПА могут быть разъемными и неразъемными. Наличие разъема (см. Рис. 10.4.2.1_4) облегчает монтаж зубчатых колес при сборке КПА, но несколько увеличивает ее габариты.

При раздельной обработке посадочных поверхностей (в корпусе и крышке КПА) под подшип-

Рисунок 10.4.2.1_2 - КПА двигателя ПС-90А

Рисунок10.4.2.1_3 - КПА

640

Глава 10 - Привод агрегатов, редукторы, муфты ГТД

Рисунок 10.4.2.1_4 - КПА с разъемом 1 - крышка; 2 - разъем; 3 - корпус

Рисунок 10.4.2.1_5 – КПА(Печатается с разрешения Rolls-Royce plc.)

1 - передача зубчатая кони- ческая; 2 - корпус КПА без разъема

ники затруднительно обеспечить необходимую соосность опор зубчатых колес. От соосности опор также зависит величина перекоса зубьев в зубча- тых зацеплениях КПА. Для обеспечения требуемой соосности гнезд под подшипники в доступных местах выполняют их совместную обработку. Там, где это не удается, повышают точность выполнения

Рисунок 10.4.2.1_6 - КПА со съемным фланцем 1 - фланец с зубчатыми колеса-

ми; 2 - фланец на КПА; 3 - корпус КПА без разъема

Рисунок 10.4.2.1_7 - Корпус КПА

координат поверхностей под подшипники в корпусе и крышке и при сборке обеспечивают точность их взаимного положения штифтами или призонными болтами.

При возможности совместной обработки всех посадочных поверхностей под подшипники и обеспечения сборки корпус КПА выполняется без разъема (см. Рис. 10.4.2.1_5).

В КПА с неразъемными корпусами для обеспечения монтажа зубчатых колес используются специальные съемные фланцы (см. Рис. 10.4.2.1_6). Зубчатые колеса, собранные совместно с фланцем 1, монтируются на ответный фланец 2 неразъемного корпуса 3 КПА. Стык между фланцами 1 и 2

641

Глава 10 - Привод агрегатов, редукторы, муфты ГТД

уплотняется резиновым уплотнительным кольцом в канавке корпуса 3 КПА.

Точное взаимное положение фланца 1 отно- |

|

|

сительно фланца 2 корпуса КПА обеспечивается |

|

|

постановкой штифтов или призонных болтов (не |

|

|

показаны). Предпочтительно, чтобы болты имели |

|

|

коническую форму, а отверстия под них выполня- |

|

|

лись совместной обработкой корпуса и фланца. |

|

|

Корпуса КПА изготовляются из легких маг- |

|

|

ниевых или алюминиевых сплавов. Корпус КПА |

|

|

из легких сплавов показан на Рис. 10.4.1.2.2_7. |

|

|

Уплотнительные устройства в КПА призваны |

|

|

выполнять две функции - предотвращать утечку |

|

|

масла из масляной полости КПА и защищать ее от |

|

|

проникновения извне влаги и посторонних частиц. |

|

|

Все уплотнительные устройства КПА можно раз- |

|

|

делить на уплотнения неподвижных стыков и уп- |

|

|

лотнения вращающихся валов. |

|

|

Неподвижные стыки корпусных деталей уп- |

|

|

лотняются между собой посредством герметизи- |

|

|

рующих прокладок, уплотнительных резиновых |

|

|

колец и с помощью натяга по посадочным поверх- |

|

|

ностям. В качестве герметизирующих прокладок |

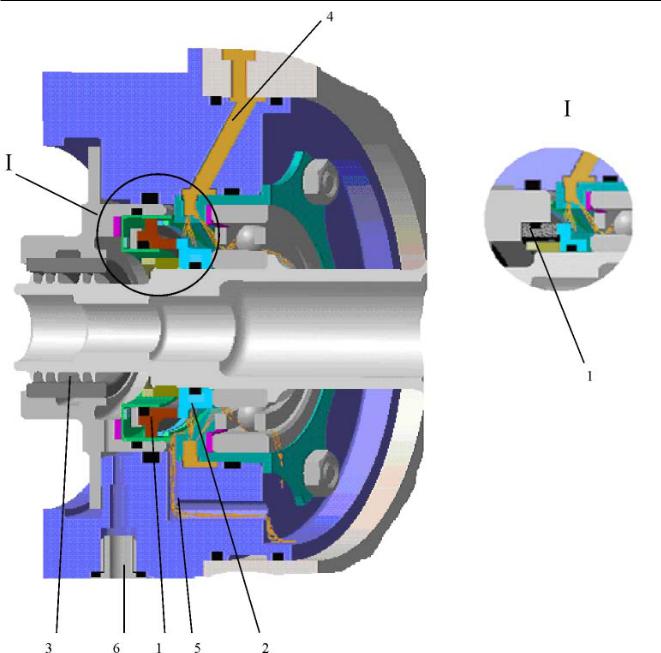

Рисунок 10.4.2.1_8 - Уплотнение торцовое контак- |

|

используются парониты, герметики на основе по- |

òíîå |

|

лимерных композиций, маслостойкие резины и по- |

1 – корпус; 2 – кольцо контак- |

|

лимерные материалы. Уплотнения вращающихся |

тное; 3 – пружина; 4 – кольцо |

|

валов делятся на две категории: бесконтактные |

ступенчатое; 5 - шпонка; 6 – |

|

уплотнительное кольцо; 7 – |

||

и контактные. |

||

кольцо стопорное |

||

Бесконтактные – уплотнения, в которых гер- |

||

|

||

метизация происходит за счет малых зазоров со- |

|

|

пряженных элементов. Основные уплотнения бес- |

Установленное в корпусе 1 невращающееся |

|

контактного типа – щелевые, лабиринтные, |

контактное графитовое кольцо 2 волнистой пружи- |

|

винтоканавочные и импеллерные. |

ной 3 прижимается к установленному на привод- |

|

В конструкциях редукторов и КПА из бескон- |

ном вале вращающемуся контактному кольцу (не |

|

тактных уплотнений наиболее распространены ла- |

показано). Подбор необходимого усилия прижатия |

|

биринтные гребешковые уплотнения 1 (см. |

обеспечивается ступенчатым кольцом 4. От поворота |

|

Рис. 10.4.2.1_9). Их применяют для запирания рабо- |

вокруг своей оси графитовое кольцо удерживается |

|

чей среды за счет малой величины радиальных или |

тремя шпонками 5, которые приварены к внутрен- |

|

торцовых зазоров между корпусом и валом, как при |

ней поверхности наружной оболочки корпуса. Ре- |

|

относительном движении, так и в состоянии покоя. |

зиновое уплотнительное кольцо 6 выполняет фун- |

|

Бесконтактные уплотнения эффективны не |

кцию вторичного уплотнения. Стопорное кольцо |

|

при всех условиях работы, они способны лишь ог- |

7 препятствует выпадению деталей из корпуса уп- |

|

раничить утечку смазки. В частности, они не пре- |

лотнения при его монтаже (демонтаже), хранении |

|

дохраняют от утечек масла при невращающемся |

и транспортировке. Неподвижное уплотнительное |

|

вале и не защищают от попадания влаги. Поэтому |

кольцо изготовлено из материала на графитовой |

|

на КПА современных ГТД для уплотнений враща- |

основе. Оно обладает высокими показателями эф- |

|

ющихся валов применяются торцовые контактные |

фективности и долговечности, а также хорошими |

|

уплотнения. |

предельными эксплуатационными характеристика- |

|

Примером торцового контактного уплотне- |

ми и сравнительно низким моментом трения. |

|

íèå (см. Рис. 10.4.2.1_8) является уплотнение при- |

Часто при проектировании КПА уплотнение |

|

водных валов КПА двигателя ПС-90А, представ- |

вала приходится делать двойным - так называемое |

|

ляющее собой самостоятельный узел (модуль) |

комбинированное уплотнение (см. Рис. 10.4.2.1_9 |

|

который при необходимости может быть заменен |

а), в котором в дополнение к контактному устанав- |

|

непосредственно на самолете. |

ливается еще одно уплотнение (чаще лабиринтное). |

642

Глава 10 - Привод агрегатов, редукторы, муфты ГТД

à)

á)

Рисунок10.4.2.1_9 - Уплотнения вала привода агрегата КПА а) комбинированное уплотнение;

1 – уплотнение торцовое контактное; 2 – кольцо контактное; 3 – уплотнение лабиринтное; 4 – подвод масла; 5 – слив масла; 6 – дренаж; б) комбинированное уплотнение с магнитным кольцом 1-кольцо магнитное

Необходимость постановки комбинированно- |

личные смеси и смолы, вредно воздействующие на |

го уплотнения вызвана следующим: |

уплотнительные материалы и перекрывающие дре- |

- любые уплотнения вращающихся валов, |

нажные отверстия). |

в т.ч. и контактные, допускают некоторые незначи- |

Комбинированное уплотнение состоит из тор- |

тельные утечки через них. То же относится и к уп- |

цового контактного уплотнения 1 с вращающимся |

лотнениям самих приводных агрегатов; |

на валу контактным кольцом 2 и лабиринтного |

- полость, образованная между КПА и агрега- |

уплотнения 3. Вращающееся контактное кольцо |

том, должна иметь дренаж для утилизации утечек; |

смазывается и охлаждается маслом, которое под- |

- иногда жидкость, используемая в агрегате |

водится по каналу 4 из КПА и сливается обратно |

в качестве рабочей, несовместима с применяемым |

в нее через канал 5. Лабиринтное уплотнение ус- |

в КПА маслом (при их смешении образуются раз- |

тановлено со стороны приводного агрегата. Из |

643