- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 12 - Системы ГТД

Любое масло при работе вспенивается. Кроме того, откачивающие насосы вместе с маслом захватывают значительное количество воздуха. Поэтому необходимо, чтобы производительность откачивающего насоса значительно превышала производительность нагнетающего.

В тех маслосистемах, где давлением масла на входе в двигатель регулируется, в нагнетающем насосе устанавливают редукционный тарельчатый, шариковый или золотниковый клапан 5, который находится под давлением масла на выходе из насоса. Эта сила уравновешивается силой упругости пружины, с предварительной затяжкой равной заданному значению давления масла в системе. При небольшой скорости вращения шестерен производительность насоса и давление масла ниже заданных, и редукционный клапан закрыт. При определенных оборотах давление достигает величины открытия клапана. Дальнейшее увеличение оборотов сопровождается ростом производительности насоса и силы давления масла на клапан, вследствие чего клапан открывается больше, перепуская часть масла на вход в нагнетающую ступень. Количество перепускаемого масла определяется разностью между производительностью нагнетающей ступени и потребной прокачкой масла через двигатель.

С увеличением высоты полета давление воздуха в масляном баке уменьшается и одновременно снижается производительность насоса. Редукционный клапан, поддерживая постоянное давление масла в системе, прикрывает отверстие для перепуска масла. На высоте полета, при которой производительность насоса становится равной прокачке масла через двигатель, редукционный клапан закрывается полностью. Дальнейшее увеличение высоты полета приводит к понижению производительности насоса и давления масла в системе.

На некоторых типах двигателей в одном корпусе с масляными насосами устанавливают фильтры, воздухоотделители и другие агрегаты. Это уменьшает длину маслопроводов и массу конструкции, повышает надежность.

12.6.5.3 - Теплообменники

В большинстве ГТД с замкнутой маслосистемой комфортное температурное состояния поверхностей трения обеспечивают подачей к ним охлажденного в ТМТ масла. В ТМТ используется хладоресурс топлива.

Применяются ТМТ двух типов - низкого или высокого давления. В первом случае топливо для охлаждения масла отбирается из топливной маги-

страли до топливного насоса, во втором - за ним. ТМТ высокого давления отличаются компактностью, но, находясь под высоким давлением топлива, они должны обладать высокой прочностью и надежностью.

Когда хладоресурса топлива недостаточно, в маслосистеме дополнительно устанавливают ВМТ.

Выбор теплообменников для охлаждения масла производится из условий обеспечения заданных температур масла на всех режимах работы ГТД.

Âзависимости от места расположения теплообменника маслосистемы различаются на системы

ñ«горячим» и «холодным» баком. В маслосистеме

ñ«горячим» баком теплообменник устанавливается в магистрали подвода масла в двигатель, с «холодным» баком - в магистрали откачки.

Âмаслосистеме с «горячим» баком благодаря рациональному и конвективному теплообмену масло передает окружающей среде ощутимую часть тепла, снижая тем самым нагрузку на теплообменник, что позволяет уменьшить его размеры. В системах с «горячим» баком высокая температура масла в баке приводит к значительному уменьшению его вязкости и увеличению скорости отделения воздуха. Однако, в подобных системах масло в баке постоянно подвержено высокой температуре, что может ускорить процесс его окисления.

На двигателе ПС-90А и двигателях СF6-80С2, СFM.56-5 фирмы General Electric маслосистемы выполнены с «холодным» баком, а на двигателях RB211-535Е4, PW.2037, PW.4060, V.2500 маслосистемы с «горячим» баком [12.6.8.11].

При установке теплообменника в магистрали нагнетания в нем допускается достаточно высокое гидравлическое сопротивление и, тем самым, обеспечивается более интенсивный теплообмен. Для предупреждения поломки теплообменники оборудуются перепускными клапанами, которые защищают их от недопустимого давления используемых жидкостей. Если нужен ускоренный прогрев масла во время запуска двигателя, в теплообменниках может быть предусмотрен термостатический клапан.

ÂГТУ для охлаждения масла могут использоваться вода или другие теплоносители. Масляные теплообменники могут иметь трубчатую или пластинчатую конструкцию.

На Рис. 12.6.5.3_1 приведен ТМТ двигателя RB211. Топливо, поступающее в теплообменник, проходит по трубкам 1, а горячее масло проходит по межтрубной полости. Наличие внутри ТМТ перегородок 2 удлиняет путь масла, увеличивает его скорость и эффективность охлаждения. ТМТ обо-

862

Глава 12 - Системы ГТД

Рисунок 12.6.5.3_1 – Теплообменник топливомасляный (Печатается с разрешения

Rolls-Royce plc.)

1 - пучки труб; 2 – перегородка; 3 –клапан перепускной по маслу; 4 – датчик температуры масла

Рисунок 12.6.5.3_2 – Теплообменник воздухомасляный (Печатается с разрешения

Rolls-Royce plc.)

рудован клапаном перепускным 3, который открывается при увеличении перепада давления в масляной полости свыше допустимого (например, в слу- чае его засорения), при этом часть масла со входа сразу поступает на выход из теплообменника, предохраняя ТМТ от поломки. На выходе масла из теплообменника установлен датчик 4 замера температуры масла.

В теплонапряженных ГТД предусмотрено регулирование работы ТМТ. Например, если температура топлива поднимается выше допустимой, увеличивают расход топлива через теплообменник или предусматривают дополнительное подключе-

ние воздухомасляного теплообменника (см. Рис. 12.6.5.3_2).

В воздухомасляном теплообменнике продуваемый через трубки воздух охлаждает масло, которое омывает межтрубное пространство. Как правило, воздухомасляный теплообменник устанавливается на пути потока воздуха в газовоздушном тракте ГТД или через него продувается воздух, отбираемый от компрессора.

Методика расчета теплообменных секций приведена в [12.6.8.12].

12.6.5.4 - Фильтры и очистители

При работе двигателя в масло неизбежно попадают загрязняющие его частицы: посторонние частицы, продукты окисления и износа, колонии бактерий и продукты их жизнедеятельности. Содержащиеся в масле загрязняющие вещества попадают в зазоры между рабочими поверхностями деталей двигателя и агрегатов, оказывают абразивное воздействие, а также вызывают закупоривание различных жиклеров, форсунок и дроссельных каналов. Кроме того, механические частицы способствуют разрыву масляной пленки, ухудшают режим смазки и вызывают повышенное окисление масла.

Вредные для работы двигателя включения удаляют из масла, пропуская его либо через пористые и ячеистые материалы (фильтрация), либо через различные силовые поля (очистка). Агрегаты, которыми осуществляется фильтрация, называются фильтрами. Агрегаты, которыми осуществляется очистка, называются очистителями.

Опыт эксплуатации ГТД показал, что для обеспечения их надежной и безопасной работы требуются несколько типов фильтров:

-фильтры очистки масла;

-фильтры защитные;

-фильтры последнего шанса.

èтонкой очистки масла.

Фильтры могут быть с перепускными, отсеч- ными клапанами или без них.

Фильтры очистки масла сохраняют работоспособность и эффективность узлов трения двигателя, маслосистемы и самого масла в течение длительного времени. Защитные фильтры предотвращают внезапный отказ какого-либо узла двигателя. Они задерживают крупные частицы, размеры которых значительно больше зазоров в парах трения. Фильтры последнего шанса, как показано в разделе 12.6.2.2, исключают засорение жиклерных отверстий и защищают узлы трения от проникновения в них крупных частиц.

863

Глава 12 - Системы ГТД

Важнейшими параметрами фильтров являются: тонкость фильтрации и степень очистки масла от включений, пропускная способность, создаваемое сопротивление, ресурс, срок службы и проч- ность.

Фильтры могут удалять из масла частицы любого происхождения, если их размеры больше размеров ячеек (пор) фильтрующего материала. Очистители же удаляют только такие частицы, ко-

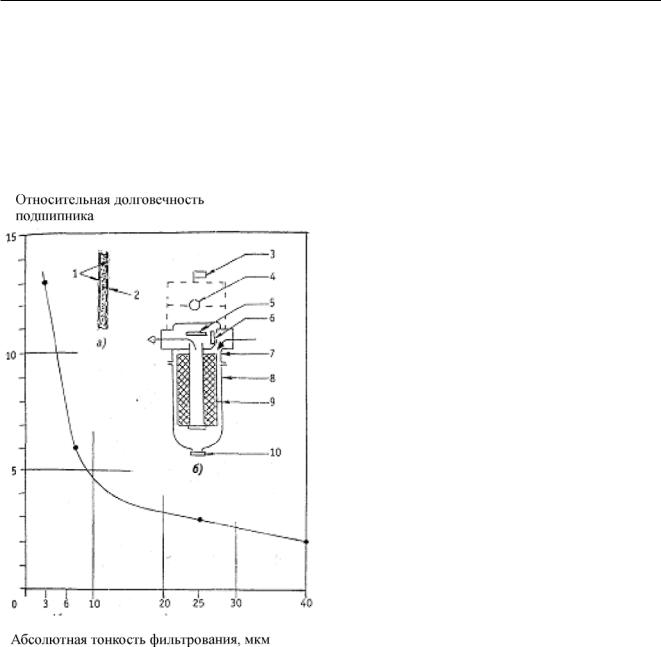

Рисунок 12.6.5.4_1 - Зависимость относительной долговечности подшипника качения от абсолютной тонкости фильтрования масла а) фильтрующий материал; б) фильтр; 1 – полотна стекловолокон

ные; 2 – кусочки стеклянных волокон, зафиксированные между собой; 3 – сигнализатор флажковый максимального перепада давления на фильтре;

4– датчик-сигнализатор перепада давления на фильтре;

5– клапан отсечной; 6 – клапан перепускной; 7 – крышка фильтра; 8 – корпус фильтра;

9– фильтроэлемент;

10– пробка сливная

торые способны взаимодействовать с силовым полем данного очистителя. Очистители не создают в системе значительного сопротивления даже тогда, когда они удаляют из масла мельчайшие частицы. В очистителях используют гравитационное, центробежное и магнитное поля. Часто возможно сочетание в системе фильтров и очистителей.

В современных маслосистемах все чаще находит применение установка двух последовательно расположенных фильтров на выходе масла из отка- чивающего насоса, что позволяет решать проблему очистки масла на двигателе наилучшим способом. Фильтр, устанавливаемый на выходе из откачивающего насоса, имеет повышенную (по сравнению с устанавливаемым после нагнетающего насоса) тонкость фильтрации и называется фильтром тонкой очистки. Устанавливаемый после нагнетающего насоса фильтр выбирают таким образом, чтобы тонкость его фильтрации полнопоточную очистку масла при низкотемпературном запуске (исключа- ется перепуск масла мимо фильтра), поэтому его часто называют фильтром грубой очистки.

При постановке фильтра тонкой очистки на выходе из откачитвающих насосов выносимые загрязнения улавливаются до поступления масла в теплообменник и бак. Таким образом, их характеристики сохраняются в течение всего срока службы. В случае установки фильтра тонкой очистки на выходе из нагнетающего насоса при низкотемпературном запуске часть масла будет перепускаться помимо фильтра до тех пор, пока оно не прогреется до достаточной температуры и вязкость его не достигнет той величины, при которой оно будет полностью проходить через фильтр.

Повышение тонкости фильтрации в маслосистемах обеспечивает ряд преимуществ, из которых главное - увеличение долговечности подшипников.

Р.В.Macpherson совместно с фирмой Westlend Helicopters и Английским королевским колледжем [12.6.8.13] испытали несколько сотен подшипников качения на масле с разной абсолютной тонкостью фильтрации, что позволило определить зависимость их относительной долговечности от абсолютной тонкости фильтрации масла. Результат оказался поразительным: при увеличении абсолютной тонкости фильтрации масла от 40 до 3 мкм относительная долговечность подшипников увеличивается больше, чем на порядок, (см. Рис. 12.6.5.4_1).

Фильтры в соответствии с видом применяемых фильтровальных материалов можно разделить на два основных типа: в первом частицы загрязнителя задерживаются, в основном, на поверхности материала, а во втором – в порах капилляров мате-

864

Глава 12 - Системы ГТД

риала. Фильтры первого типа получили название поверхностные, второго - глубинные.

Âсоответствии с возросшими требованиями

êфильтрации масла разработаны новые фильтрующие материалы, которые позволяют перейти от поверхностного фильтрования (через проволочную сетку) к объемному - через комбинированный пористый материал.

Вновь разработанный фильтрующий материал состоит, в основном, из двух тонких пористых стекловолоконных полотен 1, между которыми в хаоти- ческом порядке зафиксированы кусочки тонких стеклянных волокон 2.

Стеклянные волокна устойчивы к агрессивным компонентам синтетических масел, стекловолоконный фильтрующий материал обладает высокой прочностью и может работать при температуре до 400îÑ.

Важное влияние на ограничение габаритов фильтра при повышении абсолютной тонкости фильтрации оказала возможность придания фильтрующему элементу формы в виде гофрированного цилиндра. Ранее гофрированный сетчатый фильтроэлемент не применялся, так как в случае засорения его очистка (промывка) невозможна. С созданием нового стекловолоконного фильтрующего материала необходимость очистки фильтроэлемента отпала. Фильтрование происходит по глубине фильтрующего материала и извлечь из него задержанные загрязнения невозможно, по истечении срока службы или в случае засорения фильтроэлемент заменяется новым.

Появление в серийном производстве гофрированного фильтроэлемента с новым фильтрующим стекловолоконным материалом привело к почти одновременному повышению абсолютной тонкости фильтрации масла во всех без исключения зарубежных авиационных двигателях. В ГТД для гражданской авиации абсолютная тонкость фильтрования была повышена до 15 мкм, а в двигателях и редукторах вертолетов - до 3 мкм вместо прежней тонкости фильтрации от 40 до 100 мкм.

На наружной поверхности фильтрующего материала можно расположить полосы диагности- ческого слоя, с тем чтобы через требуемый период наработки (например через 200 и 400 часов эксплуатации авиационного двигателя) провести анализ отложений, по результатам которого диагностировать состояние узлов двигателя. Так, например, фильтроэлементы для системы гидравлики Ту-154 идут со слоем Dirt Alert (диагностический слой) фирмы PALL Corporation.

На Рис. 12.6.5.4_2 показаны фильтроэлементы двигателя RB211.

Рисунок 12.6.5.4_2 - Фильтроэлементы магистралей нагнетания (слева) и откачки масла (справа) двигателя RB211 (Печатается с разрешения Rolls-Royce plc.)

Для повышения качества очистки масла устанавливают комбинированные центробежные очи- стители. Они способны удалять из масла инородные частицы размером меньше тех, которые могут задерживать основные фильтры, устанавливаемые в магистрали нагнетания. Однако они имеют ряд недостатков:

-скорость прохождения масла через ротор центрифуги слишком велика, чтобы обеспечить осаждение мелких частиц;

-легкие загрязнения в роторе не осаждаются;

-во время разгона ротора и при его останове отложения в нем частично смываются;

-необходимость дополнительного привода;

-осмотр или очистка от отложений требуют разборки центрифуги, что вызывает дополнительные затраты в эксплуатации.

12.6.5.5 - Воздухоотделители и суфлеры

При смазке подшипников, многочисленных приводов и передач ГТД происходит раздробление масла, что способствует его перемешиванию с воздухом. В результате перемешивания образуется воздушная эмульсия, которая откачивается из двигателя откачивающими насосами. Вспененное масло хуже смазывает и охлаждает детали двигателя изза местных разрывов масляной пленки. Чем боль-

865

Глава 12 - Системы ГТД

Рисунок 12.6.5.5_1 – Воздухоотделитель центробежный 1 – корпус воздухоотделителя;

2 – ротор; 3 – вал приводной;

4 – щель кольцевая; 5 – корпус промежуточный; 6 – штуцер; 7 - клапан шариковый

ше откачивается из двигателя с маслом воздуха, тем больше его будет и на входе в нагнетающий насос. Поэтому важной задачей является удаление воздуха из масловоздушной смеси.

Откачка масла из двигателя предусматривает отделение воздуха от масловоздушной смеси при помощи воздухоотделителей. Воздухоотделители делятся на статические и динамические [12.6.8.14].

Статические воздухоотделители:

-гасители пены, выполненные в виде устанавливаемых в маслосборниках двигателя перфорированных или сетчатых перегородок, а также перфорированных или сетчатых наконечников заборных трубок;

-лотковые воздухоотделители (устанавливают в маслобаках), в которых попадающее на плоский лоток вспененное масло стекает с него в маслосборник тонкой пленкой и в пленке лопается значительная часть воздушных пузырьков;

Динамические воздухоотделители - приводные центрифуги (см. Рис. 12.6.5.5_1), которые устанавливают на выходе масловоздушной смеси из откачивающих насосов и воздухоотделители типа «циклон», использующие принцип отделения воз-

духа за счет центробежных сил, которые устанавливаются в маслобаке или перед ним.

Откачиваемое масло через окно в цилиндрической части корпуса 1 воздухоотделителя поступает во внутреннюю полость ротора 2, установленного на приводном валу 3. Под действием центробежных сил масло как более тяжелое отбрасывается ребрами ротора к его периферийной части. Далее через кольцевую щель 4, внутренние полости промежуточного корпуса 5 и штуцер 6 отводятся из центробежного воздухоотделителя в маслобак. Воздух и пары масла скапливаются в центре внутренней полости ротора и при открытых под действием центробежных сил шариковых клапанах 7 проходят через радиальные отверстия во внутреннюю полость приводного вала и отводятся из воздухоотделителя в полость коробки приводов.

Эффективность работы воздухоотделителя зависит от частоты вращения его ротора и вязкости масла. С увеличением вязкости масла эффективность работы воздухоотделителя понижается, что может привести при запуске двигателя к переполнению маслом внутренних полостей двигателя.

Для устранения этого недостатка в конструкции воздухоотделителя или в магистрали отвода воздуха устанавливают «эмульсионные» клапаны. Шариковый клапан 7 при малых скоростях вращения ротора двигателя перекрывает указанную магистраль. При правильно выбранных параметрах центрифуги содержание воздуха в масле уменьшается до 4…5%. Из других средств, способствующих уменьшению содержания воздуха в масле, заслуживают внимания специальные присадки (обычно кремнийорганического происхождения), уменьшающие прочность поверхностной пленки, усиливающие коагуляцию мелких пузырьков воздуха и облегчающие выход их на поверхность.

При одинаковой эффективности сепарации масла статические воздухоотделители проигрывают центробежным по габаритам и массе. Преимуществом статических воздухоотделителей являются простота и надежность, так как они не имеют подвижных деталей и соединений в конструкции. Это является основной причиной более широкого их применения в составе ГТУ.

В удаляемом из масляных полостей в атмосферу воздухе кроме паров масла содержится в каплеобразном состоянии и собственно масло. Для уменьшения безвозвратных потерь масла путем отделения и возвращения его в маслосистему применяются центробежные суфлеры, которые также выравнивают и стабилизируют давление в масляных полостях двигателя. В таком суфлере для осаждения из воздуха капель масла используются цен-

866