- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

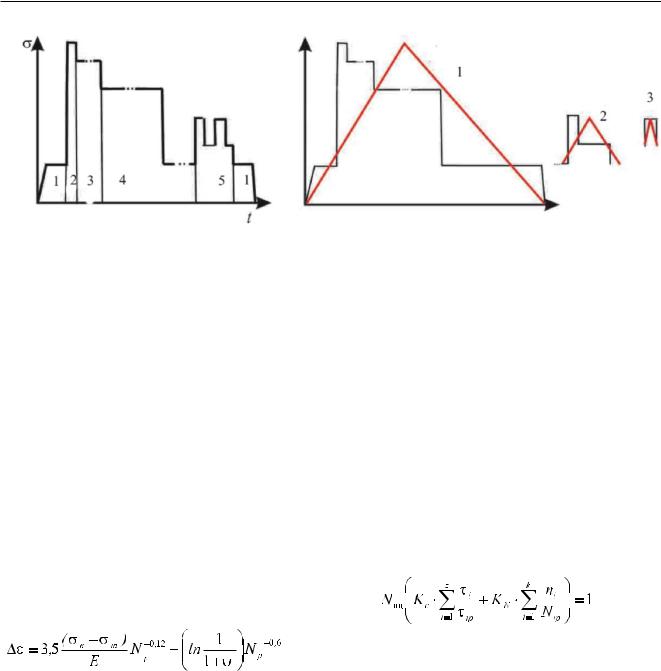

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 14 - Динамика и прочность ГТД

то есть радиальные напряжения в сечении со скач- кообразным изменением толщины обратно пропорциональны изменению толщин.

Окружное напряжение σT1 в сечении 1-1 найдем из условия равенства окружной деформации поверхности стыка εT1 = εT1*, определенной для ча- стей диска с толщинами b1 è b1*. Воспользуемся формулой (14.3.2-12) и получим:

Выразив отсюда σT1* и подставив выражение для σR1* из (14.3.2-17), получим:

(14.3.2-18)

Окружные напряжения так же, как и радиальные, при уменьшении толщины вырастают, при увеличении толщины уменьшаются.

Действительное распределение напряжений

âподобных зонах носит существенно более сложный характер из-за наличия концентрации напряжений в местах перехода. Для уменьшения концентрации напряжений зоны перехода выполняются

âвиде галтели, причем радиус галтели должен быть тем больше, чем выше уровень номинальных напряжений. Более подробно вопросы определения напряженного состояния в зонах конструктивных концентраторов напряжений будут рассмотрены ниже.

14.3.3 - Общие закономерности напряженного состояния дисков

Как уже отмечалось, в рамках принятого допущения о линейно-упругом поведении материала суммарные напряжения в диске можно рассматривать как сумму напряжений, определенных отдельно от каждой из нагрузок: центробежных сил масс диска, контурной нагрузки и нагрева. Это удобно не только с точки зрения расчета напряжений, но и для анализа закономерностей напряженного состояния диска.

Некоторые закономерности напряженного состояния дисков при действии центробежных сил

èперепада температур между ободом и ступицей видны непосредственно из уравнений (14.3.2-6)

è(14.3.2-11) и граничных условий.

Центробежные силы лопаток и масс диска пропорциональны квадрату частоты вращения, а напряжения, в силу линейности уравнений и граничных условий, пропорциональны нагрузкам. Отсюда следует, что, если частоту вращения диска увеличить в k раз, то напряжения от центробежных сил вырастут в k2 ðàç.

Если модуль упругости материала одинаков во всех точках диска, его величина фигурирует в математической модели только в качестве коэффициента перед производной температуры по радиусу в (14.3.2-11). Следовательно, в равномерно нагретом диске напряжения не зависят от модуля упругости.

Температура в уравнениях напряженного состояния диска представлена только в виде производной по радиусу. Отсюда следует, что в равномерно нагретом диске температурные напряжения отсутствуют. При изменении температуры диска на одну и ту же величину по всем радиусам напряжения в диске не изменятся. При возрастании температуры диска по всем радиусам в k раз их градиент и температурные напряжения увеличиваются тоже в k ðàç.

Из уравнения (14.3.2-6) видно, что единственное слагаемое, зависящее от толщины диска

,

зависит от закона изменения толщины по радиусу, а не от ее абсолютной величины. Последняя, как видно из (14.3.2-13), влияет на нагрузку на наружной поверхности диска. Если контурная нагрузка отсутствует или остается неизменной, увеличение толщины на всех радиусах в k раз не изменяет напряженное состояние диска.

Рассмотрим напряжения в диске постоянной толщины. Для этого случая уравнения напряженного состояния имеют аналитическое решение. Для диска с отверстием [14.8.3]:

,(14.3.3-1)

,(14.3.3-1)

1004

Глава 14 - Динамика и прочность ГТД

ãäå

В соотношениях (14.3.3-1) первое слагаемое выражает напряжения от нагрузки на внешнем контуре от центробежных сил лопаток, второе - от нагрузки на внутреннем контуре, третье - от центробежных сил собственно диска, четвертое - температурные напряжения.

Если температура от ступицы к ободу изменяется по степенному закону с показателем степени n:

, (14.3.3-2)

, (14.3.3-2)

тогда

. (14.3.3-3)

Для сплошного диска [14.8.3]:

(14.3.3-4)

ãäå

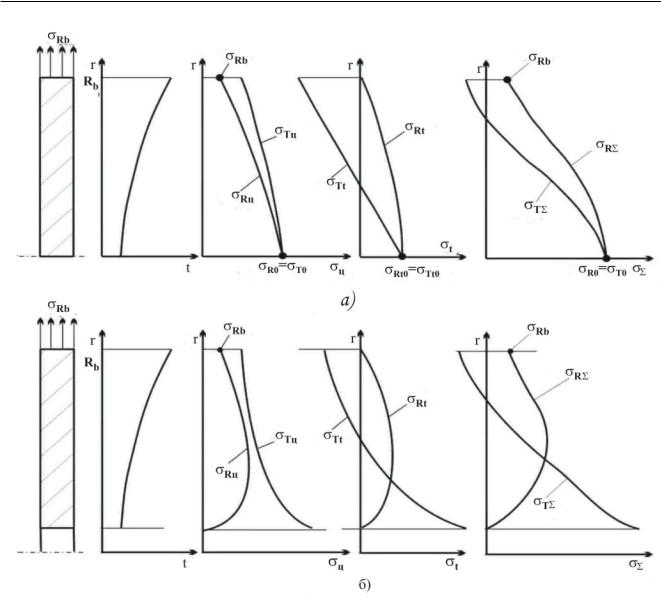

На Рис. 14.3.3_1 показан характер изменения по радиусу напряжений от центробежных сил σRö è σTö, температурных напряжений σRt è σTt и суммарных σRΣ è σTΣ в диске постоянной толщины без центрального отверстия и с отверстием. В качестве общих закономерностей напряженного состояния дисков постоянной толщины можно выделить более высокий уровень окружных напряжений по сравнению с радиальными и большая напряженность ступицы по сравнению с ободом.

Тангенциальные и окружные напряжения от центробежных сил всегда растягивающие. В отли- чие от них, окружные температурные напряжения при типичном для стационарного режима поля температур имеют положительный знак на ступице и отрицательный на ободе. Наличие на ободе сжимающих тангенциальных напряжений σTt объясняется тем, что более горячие волокна обода диска стремятся расшириться, но «холодная» ступица не дает диску вытянуться и вызывает сжатие обода. Обратное воздействие обода на ступицу вызывает появление растягивающих σTt в ступице. Дополнительное к центробежным силам нагружение ступицы дисков температурным градиентом крайне нежелательно, но неизбежно. Особенно больших значений (до 50% от суммарных напряжений) окружные температурные напряжения достигают в дисках последних ступеней компрессоров высокого давления, промежуточных дисках ТВД и дисках ТНД.

Так называемый обратный градиент температуры, когда ступица диска горячее обода, возникает на режимах остановки двигателя. При этом распределение тангенциальных температурных напряжений имеет противоположный характер: сжатие в области ступицы и растяжение в ободе.

В дисках постоянной толщины с центральным отверстием окружные напряжения в ступице зна- чительно выше, чем в таких же дисках без отверстия. Наличие даже самого малого центрального отверстия приводит к падению на контуре отверстия радиальных напряжений до нуля и увеличе- нию окружных напряжений почти вдвое по сравнению со сплошным диском. По конструктивным соображениям диски часто выполняют с центральным отверстием, а снижения напряжений добиваются увеличением толщины ступицы. С технологической точки зрения центральное отверстие дает некоторое преимущество - в таких дисках можно обеспечить более высокое качество материала, чем в сплошных.

Диск постоянного сечения нагружен неравномерно: напряжения в периферийной части меньше, чем в ступице. В этом смысле его форма нера-

1005

Глава 14 - Динамика и прочность ГТД

Рисунок 14.3.3_1 - Напряжения в диске постоянной толщины а) сплошной диск; б) диск с отверстием

циональна. Ненагруженный, «лишний» материал |

к этому стремиться. Сравнение масс дисков раз- |

не только неоправданно увеличивает массу диска, |

личного профиля при одинаковой нагрузке и оди- |

но и нагружает ступицу дополнительными цент- |

наковом максимальном напряжении в них показы- |

робежными силами. Поэтому диски обычно име- |

вает следующее. Диск гиперболического сечения |

ют меридиональное сечение, сужающееся к обо- |

имеет массу на 17% ниже, чем диск постоянного |

ду. Ниже будет показано, что в принципе можно |

сечения, конический - на 19%, «равнопрочный» - |

спроектировать диск, имеющий одинаковые стати- |

íà 22%. |

ческие напряжения по всему сечению. Такие дис- |

Распределение напряжений в реальных дисках |

ки иногда называют «равнопрочным», хотя точнее |

переменной толщины может быть достаточно слож- |

было бы называть их «равнонапряженными». Дело |

ным. На Рис.14.3.3_2 приведен пример поля напря- |

в том, что равные напряжения и не означают оди- |

жений в реальном промежуточном диске турбины |

наковые значения показателей прочности. Реаль- |

высокого давления. Видно, что, несмотря на утол- |

ные диски обычно не удовлетворяют условиям ра- |

щение ступицы, суммарные окружные напряжения |

венства показателей прочности по объему, однако |

на внутренней поверхности выше, чем в ободе. При |

при проектировании отдельных участков следует |

перепаде температур между ободом и ступицей |

1006

Глава 14 - Динамика и прочность ГТД

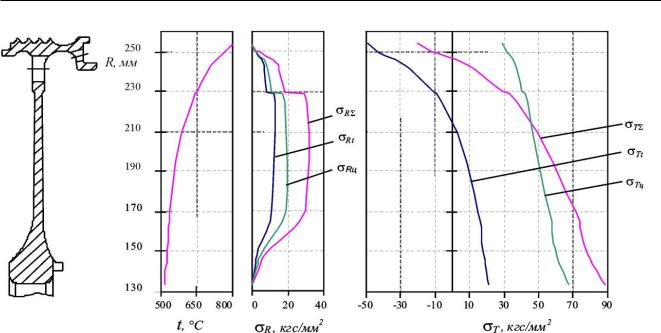

Рисунок. 14.3.3_2 - Распределение напряжений в промежуточном диске ТВД

â300 градусов температурные напряжения в ступице составляют около 20% от суммарных, в ободе - больше половины. Радиальные напряжения

âсредней части полотна примерно в два раза меньше окружных. Максимальные суммарные напряжения - на внутренней поверхности.

14.3.4 - Пластические деформации в дисках. Автофретирование дис-

êîâ

Приведенные выше основные уравнения для определения напряжений в дисках были получены

âпредположении упругого поведения материала диска, когда максимальные напряжения в диске не превышают предела пропорциональности.

Опыт доводки и эксплуатации двигателей показывает, что появление пластических деформаций

âступице диске само по себе не означает его разрушения, а лишь ведет к перераспределению напряжений. Более того, допуская более высокий, чем предел пропорциональности, уровень напряжений

âдиске, можно уменьшить его вес. Важно, как будет показано ниже, чтобы пластическая деформация не приводила к потере несущей способности диска, то есть не охватывала полностью его меридиональное сечение. В большинстве дисков современных турбин высокого давления материал испытывает пластические деформации.

Для анализа напряженно-деформированного состояния диска с учетом пластичности материа-

ла используется метод переменных параметров упругости, описанный в разделе 14.1.9. Напомним, что этот метод сводит решение задачи о пласти- ческом поведении конструкции к последовательности более простых задач, в которых материал считается линейно упругим. При расчете дисков метод переменных параметров упругости часто применяется вместе с методом Кинасошвили (см. раздел 14.3.2). Расчет требует наличия достоверных экспериментальных данных о диаграмме растяжения материала σ - ε для рабочих температур.

Результатом расчета являются кривые распределения радиальных и окружных напряжений по радиусу диска.

На Рис. 14.3.4_1 приведен пример распределения напряжений в диске турбины высокого давления. Показаны суммарные радиальные и окружные напряжения, полученные как в предположении упругого поведения материала, так и с учетом пластических деформаций. Видно, что в ступице диска вблизи его внутренней поверхности окружные напряжения с учетом пластичности материала меньше упругих напряжений. Именно в этом месте образуется зона, в которой материал деформируется необратимо. При этом происходит перераспределение напряжений, в результате которого напряжения в полотне диска несколько возрастают, полотно диска как бы «подгружается» за счет снижения несущей способности ступицы. В целом в результате пластической деформации поле напряжений диска становится более равномерным.

1007

Глава 14 - Динамика и прочность ГТД

Рисунок 14.3.4_1 - Распределение напряжений в диске с учетом пластических деформаций

Предельным состоянием диска, приводящим к потере его несущей способности, является переход к пластическому состоянию всего диска. На практике, проектирование высоконагруженных дисков проводят таким образом, чтобы пластическая зона охватывала ступицу и часть полотна (до половины поперечного сечения диска).

В результате длительного воздействия нагрузок и высокой температуры необратимые деформации в диске могут постепенно увеличиваться вследствие ползучести материала. В зоне пласти- ческих деформаций напряжения несколько снижаются вследствие релаксации. Для описания процесса накопления необратимых деформаций и оценки изменения размеров диска за время эксплуатации двигателя проводят расчеты с учетом ползучести материала. Используемые при этом модели ползу- чести описаны в разделе 14.1.11.Обычно используется модель старения, которая позволяет свести задачу ползучести к задаче пластичности, которая решается методом переменных параметров упругости. Напомним, что для определения деформаций ползучести необходимо иметь достоверные экспериментальные данные о кривых ползучести материала в рабочем диапазоне температур. Полу- чение этих данных требует проведения большого объема экспериментов.

Рисунок 14.3.4_2 - Автофретирование диска

Пластическая деформация материала диска

âряде случаев позволяет повысить его циклическую долговечность за счет создания благоприятного поля остаточных напряжений. Это явление называется автофретированием, суть его состоит

âследующем.

Диск подвергают однократному воздействию центробежных сил при частоте вращения, несколько превышающей рабочую. В наиболее нагружен-

1008

Глава 14 - Динамика и прочность ГТД

ной зоне диска вблизи внутренней поверхности ступицы напряжения превышают предел текучести материала, возникает пластическая деформация (см. Рис. 14.3.4_2а). Периферийная часть диска при этом остается упругой. Чем больше частота вращения при автофретировании, тем больше зона

èвеличина пластической деформации. После остановки диска напряжения снижаются, но не до нуля, как это было бы при упругом поведении материала. В диске возникают остаточные напряжения.

Механизм их появления можно понять, если представить пластическую зону кольцом, которое вследствие необратимой деформации под действием центробежных сил увеличилось в диаметре. После остановки диска и исчезновения центробежных сил оставшаяся упругой периферийная часть диска стремится вернуться к исходному размеру

èсжимает это кольцо. В результате после разгрузки в пластической зоне остаются окружные напряжения сжатия, а в прилегающих к ней слоях упругой части диска - напряжения растяжения (см. Рис. 14.3.4_2б). Радиальные остаточные напряжения - сжимающие.

Созданное таким образом благоприятное поле остаточных напряжений приводит к тому, что при последующем эксплуатационном нагружении диска его материал пластически больше не деформируется. Возникающие при нагружении окружные напряжения растяжения суммируются с остаточ- ными напряжениями сжатия, и суммарные напряжения уже не превосходят предел текучести (см. Рис. 14.3.4_2в).

Автофретирование представляет собой отдельную технологическую операцию, которую проводят на специальных, так называемых разгонных стендах. Как правило, автофретированию подвергаются высоконагруженные диски турбины.

14.3.5 - Критерии статической проч- ности дисков. Запас прочности диска по разрушающей частоте враще-

íèÿ

Для оценки прочности дисков могут использоваться несколько критериев: запас кратковременной и длительной прочности по напряжениям, запас по долговечности, запас по разрушающей частоте вращения, а также запас по циклической долговечности. Каждый из них отражает способность диска сохранять работоспособность при преимущественном действии определенного механизма разрушения, характерного для материала, диска и условий его работы. Кроме того, различные кри-

терии применяются на разных стадиях проектирования в зависимости от точности определения нагрузок и напряженного состояния диска.

Простейшими показателями статической прочности диска являются значения коэффициента запаса кратковременной прочности по напряжениям:

(14.3.5-1)

и коэффициента запаса по длительной прочности по напряжениям:

, (14.3.5-2)

ãäå σ - предел кратковременной прочности материала;

σäë - предел длительной прочности.

Под максимальным напряжением σmax понимается большее из напряжений σR èëè σT на том режиме, на котором оно принимает наибольшее значение. Напряжения, рассчитываются по описанным выше методикам с учетом пластических деформаций.

Критерий кратковременной прочности используется при проектировании дисков первых ступеней компрессоров, имеющих низкую рабочую температуру. Критерий длительной прочности используется при расчете «горячих» дисков. При этом для авиационных двигателей за основу берется взлетный режим, а для наземных - максимальный эксплуатационный. Предел длительной прочности (напомним, что это - предельное напряжение, которое материал выдерживает без разрушения при заданной температуре в течение заданного времени) принимается условно для удвоенной ожидаемой суммарной наработки на этом режиме за время эксплуатации.

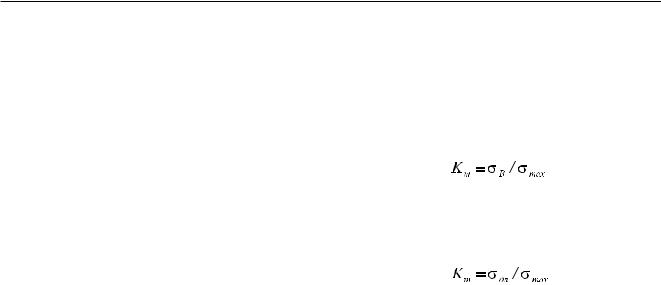

Запас прочности по напряжениям считается достаточным, если значение коэффициента Km>1,5. На Рис. 14.3.5_1 приведены предельные значения напряжений для длительности нагружения 500 ча- сов в дисках из различных групп материалов: титановых сплавов (а), жаропрочных сплавов на никелевой основе (б), гранулируемых сплавов на никелевой основе (в). Видно, что с точки зрения длительной статической прочности для изготовления дисков турбин предпочтительным является использование гранулируемых жаропрочных сплавов, имеющих мелкозернистую структуру и высокие показатели длительной прочности, особенно при температурах выше 6500Ñ.

1009

Глава 14 - Динамика и прочность ГТД

Рисунок 14.3.5_1 - Предельные напряжения в дисках

Следует отметить, что запас статической проч- ности дисков по напряжениям в практике проектирования носит вспомогательный характер, более показательными принято считать критерии цикли- ческой долговечности и несущей способности, рассмотренные ниже.

Показателем несущей способности дисков является коэффициент запаса по разрушающей частоте вращения:

, (14.3.5-3)

, (14.3.5-3)

ãäå ωðàçð - разрушающая частота вращения, при достижении которой происходит разрушение диска;

ω- максимальная рабочая частота

вращения диска.

Расчет коэффициента запаса по разрушающей частоте вращения основан на представлении о том,

что при достижении ωðàçð на поверхности, по которой происходит разрушение, максимальное напря-

жение (радиальное или окружное) достигает предела длительной прочности (или предела прочности для «холодных» дисков). Несмотря на то, что это представление характерно для пластичных материалов, получающиеся значения ωðàçð хорошо согласуются с экспериментальными данными. Обычно рассматривают два случая разрушения диска: по меридиональному и цилиндрическому сечениям.

Разрушение по меридиональному сечению характерно для дисков с плавно изменяющейся

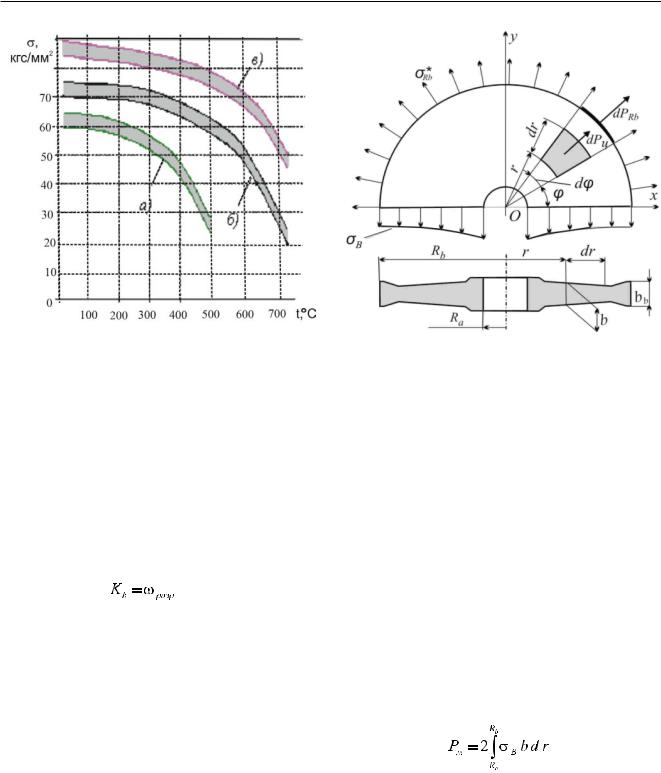

Рисунок 14.3.5_2 - К расчету Kb1

толщиной, без резких сужений. При повышении частоты вращения возникновение пластических деформаций приводит к перераспределению напряжений и постепенному их выравниванию в меридиональном сечении. Принимается, что разрушение происходит при достижении окружными напряжениями во всем этом сечении предела проч-

ности σÂ.

Рассмотрим условие равновесия половины диска в момент, предшествующий разрушению (см. Рис. 14.3.5_2). Действие отброшенной половины диска заменим окружными напряжениями в меридиональном сечении, равными в момент разрушения пределу прочности σÂ. Температура диска изменяется по радиусу, поэтому предел прочности также зависит от радиуса. Равнодействующая напряжений в меридиональном сечении равна:

(14.3.5-4)

Эта сила уравновешивает центробежные силы, действующие на рассматриваемую часть диска и прикрепленные к ней лопатки.

Как и в рассмотренной выше расчетной схеме диска (см. раздел 14.3.2) наружным радиусом Rb будем считать радиус цилиндрической поверхности, проходящий по впадинам диска. Действующая на этой поверхности равномерно распределенная контурная нагрузка σ*Rb заменяет центробежные

1010

Глава 14 - Динамика и прочность ГТД

силы масс лопаток и выступов диска при разрушающей частоте вращения. Она пропорциональна квадрату частоты вращения и определяется через контурную нагрузку на рабочей частоте вращения σRb (14.3.2-13) êàê:

(14.3.5-5)

Выделим углом dϕ элементарный участок наружной поверхности диска (см. Рис. 14.3.5_2). Равнодействующая контурной нагрузки на этом участке dPRb, а ее проекция на ось y:

Вертикальная составляющая всей контурной нагрузки определяется интегрированием в пределах от 0 до π, что с учетом (14.3.5-5) дает:

(14.3.5-6)

Вертикальная составляющая центробежной силы dPö (см. Рис.14.3.5_2), действующей на элемент размерами dϕ è dR, равна:

Ее равнодействующая получается интегрированием в пределах от 0 до π, è îò Rà äî Rb:

(14.3.5-7)

Условие равновесия

(14.3.5-8)

после подстановки (14.3.5-5) (14.3.5-7) принимает вид:

, (14.3.5-9)

откуда

(14.3.5-10)

Индекс 1 в обозначении Kb1 здесь означает, что коэффициент запаса по разрушающей частоте вращения определен для случая разрушения по меридиональной поверхности.

Интеграл, входящий в знаменатель подкоренного выражения, есть геометрический момент инерции половины полного меридионального се- чения диска относительно оси вращения:

(14.3.5-11)

Рисунок 14.3.5_3 - К расчету Kb2.

1011

Глава 14 - Динамика и прочность ГТД

Разрушение по цилиндрическому сечению характерно для дисков сложного ступенчатого профиля. В дисках, имеющих сужение под ободом или внецентренные отверстия в полотне, радиальные напряжения на соответствующей цилиндрической поверхности могут превышать окружные. В этом случае при увеличении частоты вращения пласти- ческая зона развивается у этой поверхности, а затем охватывает весь объем от цилиндрической поверхности до обода.

Поверхность разрушения состоит из цилиндрического участка с радиусом Ri и части меридионального сечения от радиуса Ri до наружного радиуса Rb (ñì. Ðèñ. 14.3.5_3).

Для определения разрушающей частоты вращения цилиндрического сечения рассмотрим равновесие отделяющейся части диска в момент предшествующий разрушению. Условие равновесия в проекциях на вертикальную ось:

. (14.3.5-12)

. (14.3.5-12)

В этом равенстве проекция равнодействующей контурной нагрузки  определяется по (14.3.5-6). Проекция равнодействующей центробежных сил масс отделяющейся части

определяется по (14.3.5-6). Проекция равнодействующей центробежных сил масс отделяющейся части  диска определяется аналогично (14.3.5-7), но интегрирование по радиусу ведется от Ri. При вычислении по (14.3.5-5) равнодействующей напряжений на меридиональной поверхности Pì интеграл также берется от Ri.

диска определяется аналогично (14.3.5-7), но интегрирование по радиусу ведется от Ri. При вычислении по (14.3.5-5) равнодействующей напряжений на меридиональной поверхности Pì интеграл также берется от Ri.

По сравнению с (14.3.5-8) в (14.3.5-12) появилась вертикальная составляющая  равнодействующей напряжений в цилиндрическом сечении радиуса Ri, которые в момент разрушения равны σÂ. Она может быть получена аналогично (14.3.5-6):

равнодействующей напряжений в цилиндрическом сечении радиуса Ri, которые в момент разрушения равны σÂ. Она может быть получена аналогично (14.3.5-6):

(14.3.5-13)

ãäå σÂi = σÂ(Ri)

Из (14.3.5-12) получим соотношение для коэффициента запаса:

Индекс 2 в обозначении Kb2 здесь означает, что коэффициент запаса по разрушающей частоте вращения определен для случая разрушения по цилиндрической поверхности. Для различных радиусов цилиндрических сечений значения этого коэффициента различны. Для оценки несущей способности диска необходимо найти наименьшее значение.

В конструкциях некоторых дисков компрессоров и турбин выполняются внецентренные отверстия для прохода охлаждающего воздуха или для крепления соседних деталей. Такие отверстия существенно ослабляют несущую способность диска. В этом случае в формулу (14.3.5-14) должна быть внесена поправка, учитывающая уменьшение площади цилиндрического сечения, где расположены отверстия:

, (14.3.5-15)

ãäå Z0 - число отверстий; d - их диаметр;

R0 - радиус цилиндрического сечения, в котором расположены отверстия.

Значение коэффициента запаса по разрушающей частоте вращения Kb1 должно быть не менее 1,4...1,6, Kb2 - не менее 1,35...1,6.

Следует отметить, что в коэффициентах запаса по разрушающей частоте вращения не учитываются температурные напряжения; влияние нагрева учитывается только через зависимость предела длительной прочности материала от температуры. Не учитываются и напряжения, связанные с изгибом диска. Поэтому оценка прочности диска по критерию несущей способности используется главным образом как предварительная. Критерии, связанные с детальным учетом формы диска, его взаимодействия с соседними деталями и характера нагружения, рассмотрены ниже.

|

14.3.6 - Запас прочности диска по |

|

циклической долговечности |

(14.3.5-14) |

Как уже упоминалось, прочностное проекти- |

рование дисков турбомашин ведется не только по критериям статической прочности, но и по критериям и циклической долговечности. Практика эксплуатации авиационных ГТД большого ресурса показывает, что именно накопление повреждений

1012

Глава 14 - Динамика и прочность ГТД

по механизмам малоцикловой усталости может быть причиной появления дефектов в дисках.

Явление малоцикловой усталости описано

âразделе 14.1.13. Малоцикловая усталость проявляется при наличии необратимых деформаций

âмакроскопических (в отличие от микроскопических - соизмеримых с размерами зерна) объемах материала. В высоконагруженных дисках турбин и компрессоров пластические деформации обыч- но имеют место в ступицах, а также в зонах концентрации напряжений.

Оценка циклической долговечности дисков складывается из следующих этапов.

На первом этапе для всех режимов типового полетного цикла рассчитывается напряженное состояние диска, выявляются опасные точки, определяется зависимость изменения напряжений в этих точках от времени по полетному циклу. Использование для этой цели модели осесимметричного плоского напряженного состояния, рассмотренной выше, обычно дает приемлемую оценку напряженного состояния в ступицах дисков без учета концентрации напряжений. В тех зонах дисков, где расположены конструктивные концентраторы - отверстия, галтельные переходы и т.д. - оценка действующих напря-

жений проводится с использованием теоретических коэффициентов концентрации αT:

σ = αTσíîì , |

(14.3.6-1) |

ãäå σíîì - номинальное напряжение, определенное без учета концентрации напряжений в упругой постановке.

Значения αT для типичных концентраторов приведены в справочной литературе (см., например, [14.8.19]).

На втором этапе для всех режимов полетного цикла и для всех опасных зон диска, в которых напряжения превышают предел текучести материала при рабочей температуре, определяется вели- чина упругопластических деформаций. При этом в случае сложного напряженного состояния используется наибольшая компонента тензора напряжений. В практике расчетов для определения деформаций часто используется приближенный способ, основанный на формуле Нейбера:

,

,

(14.3.6-2)

откуда σ*ε*=const

ãäå ασ , αε - коэффициенты концентрации упругопластических напряжений и деформаций;

αT |

- теоретический коэффициент |

|

концентрации упругих напряжений; |

σ* è ε*- упругопластические напряжения и |

|

|

упругопластические деформации в |

|

районе концентратора напряжений. |

На Рис. 14.3.6_1 методика расчета упругопластических деформаций проиллюстрирована на примере знакопеременного симметричного цикла напряжений. На участке нагружения от точки 0 до точки 1 напряжение возрастает и в упругом расчете превосходит предел текучести (точка 1). Упругопластические напряжения и деформации, соответствующие этому моменту нагружения (точка 1*), определяются с помощью гиперболы Нейбера - соотношения (14.3.6-2). На участке разгрузки (участок 1-2 на Рис. 14.3.6_1а) напряжения могут снова превзойти предел текучести (точ- ка 2 на Рис. 14.3.6_1б). Упругопластические деформации и напряжения снова определяются по гиперболе Нейбера (точка 2* на Рис. 14.3.6_1б). После нескольких циклов нагружения устанавливается размах пластических деформаций ∆εp и размах полной деформации ∆ε.

На третьем этапе анализируется зависимость изменения во времени напряжений в типовом полетном цикле, определяется количество подциклов нагружения, средний уровень напряжений и размах деформации в каждом из них. На Рис. 14.3.6_2

Рисунок 14.3.6_1 - К методике расчета упругопластических деформаций а) нагружение; б) кривая деформирования

1013

Глава 14 - Динамика и прочность ГТД

Рисунок 14.3.6_2 - Схема представления сложного цикла нагружения в виде совокупности простых подциклов.

приведена схема разложения полетного цикла нагружения на простые подциклы. Каждый выделенный таким образом подцикл включает в себя ветвь, на которой напряжение монотонно возрастает и ветвь монотонного падения.

На последнем этапе проводится оценка циклической долговечности диска с использованием экспериментальных данных о сопротивлении материала малоцикловому разрушению (см. раздел 14.1.13). При отсутствии таких данных в полном объеме используется эмпирическое уравнение Мэнсона, включающее минимум экспериментальных данных. Применительно к рассматриваемому случаю, когда цикл нагружения несимметричен и среднее напряжение его не равно нулю, уравнение Мэнсона имеет вид:

,

(14.3.6-3)

ãäå E, σB è ψ - соответственно модуль упругости, предел прочности и коэффициент поперечного сужения материала при разрыве для рабочей температуры;

σm - среднее напряжение цикла.

Из уравнения (14.3.6-3) может быть найдено число циклов нагружения до разрушения, соответствующее размаху деформации ∆εдля каждого подцикла типового полетного цикла. В приближенных расчетах часто ограничиваются заменой полетного цикла одним циклом нагружения 0-Max-0, ãäå Max - режим, на котором реализуется максимальная напряженность. В этом случае полученное в резуль-

тате решения уравнения Мэнсона число циклов до разрушения Nðàñ÷ принимается за оценку циклической долговечности диска и сравнивается с требованием по циклическому ресурсу диска Nòðåá.

Для более точного учета формы полетного цикла при оценке циклической долговечности принимают во внимание все подциклы типового полетного цикла. Используют гипотезу линейного суммирования повреждений (см. раздел 14.1.14). Суммируя повреждения от малоцикловой усталости и ползучести при выдержке на длительных режимах, можно получить соотношение для оценки циклической долговечности Nïö:

|

|

|

|

|

|

|

, (14.3.6-4) |

|

|

|

|

||||

ãäå Kc è KN |

- коэффициенты запаса по статичес- |

||||||

|

|

кой прочности и циклической долго- |

|||||

|

|

вечности (первый из них принима- |

|||||

|

|

ют в диапазоне 2...2,5, второй - 3...5); |

|||||

τi è τip |

- длительность выдержки на i - ì ðåæè- |

||||||

|

|

ме в полетном цикле и время до раз- |

|||||

ni è Nip |

рушения на таком режиме; |

||||||

- число подциклов, соответствующих |

|||||||

|

|

i - му режиму в полетном цикле |

|||||

|

|

и число циклов до разрушения на та- |

|||||

z è k |

ком режиме; |

|

|

|

|||

- число режимов с выдержкой и |

|||||||

|

|

число различных подциклов в полет- |

|||||

|

|

ном цикле. |

|

|

|

||

Если требование циклической долговечности не выполняется, нужно перепроектировать диск так, чтобы уменьшить уровень действующих номинальных напряжений. Следует иметь в виду, что

1014