- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 8 - Турбины ГТД

Глава 8 – Турбины ГТД

В простом термодинамическом цикле ГТД на участке Г-Т (см. Рис. 2.1.1.1_1) происходит расширение рабочего тела с давления P*4 за камерой сгорания (КС) до давления P*45 перед выходным устройством. Этот процесс (см. Рис. 8_1) осуществляется в турбине (см. Рис. 8_2) – лопаточной машине, преобразующей потенциальную энергию газа (сжатого в компрессоре и нагретого за счет сжигания топлива в КС) в механическую работу на валу турбины.

Преобразование энергии происходит в неподвижном лопаточном венце 1 (см. Рис. 8_3) соплового аппарата (СА) и вращающемся лопаточном венце 2 рабочего колеса (РК). СА состоит из сопловых лопаток (СЛ), а рабочее колесо – из рабо- чих лопаток (РЛ). Эти лопатки вместе с деталями корпуса 3 образуют проточную часть турбины.

На диаграмме хорошо видно отличие идеального процесса расширения газа (точки 41-415is) от реального (точки 41-415). Идеальный процесс (происходящий без увеличения энтропии) называют еще изоэнтропическим процессом (с индексом is).

На диаграмме видно также влияние охлаждения статора (соплового аппарата) и ротора (рабо- чего колеса). Предполагается, что в результате подвода охлаждающего воздуха происходят процессы смешения потоков газа и охлаждающего воздуха в СА (процесс 4-41) и в РК (процесс 415-45).

Рисунок 8_2 – Турбина ГТД ПС-90А

Рисунок 8_1 – Термодинамический процесс расширения в турбине

367

Глава 8 - Турбины ГТД

Рисунок 8_3 – Проточная часть одноступенчатой турбины с охлаждаемыми лопатками 1 – СА; 2 – РК; 3 – корпус

8.1 – Общие вопросы проектирования турбин

Коэффициент полезного действия турбины

Диаграмма энтальпия-энтропия дает возможность определить коэффициент полезного действия (к.п.д.) турбины как отношение удельной (отнесенной к единице расхода газа) работы турбины в процессе реального расширения ∆H* к идеальной (располагаемой) удельной работе ∆H*is – которую можно получить в изоэнтропическом процессе расширения до того же давления на выходе.

В кинематике турбинной ступени скоростям перед СА (см. Рис. 8.1_1) присваивается индекс 0, на выходе из СА – индекс 1, а скоростям на выходе из РК – индекс 2 Газ входит в СА со скоростью С0, а выходит из СА с увеличенной (за счет падения статического давления) скоростью С1 и углом α1 к плоскости решетки (плоскости вращения РК).

В РК (окружная скорость вращения на среднем диаметре – U) газ попадает уже с относительными параметрами - скоростью W1 и углом β1. Из РК газ выходит тоже с относительными скоростью W2 и углом β2, которые затем в абсолютном движении (для следующей сопловой лопатки или выходного устройства) превращаются в скорость Ñ2 è óãîë α2.

При обтекании непосредственно профиля (см. Рис. 8.1_2) возникает разница скоростей (и, соответственно, статических давлений) потока на корыте и спинке. На более протяженной спинке уровень скорости (число Маха) существенно выше, чем на корыте. Соответственно уровень статического давления на корыте выше и эта разница давлений на корыте и спинке создает окружное усилие (вращающий момент) на РК.

Углы выхода из СА и РК определяются углами выхода лопаточных решеток, а углы β1 è α2 определяются из построения треугольников скоростей с учетом окружной скорости вращения РК – в соответствии с треугольниками скоростей, которые являются основой определения работы и к.п.д. турбинной ступени. Треугольники скоростей в более детальном виде – уже для физических скоростей потока – приведены на Рис. 8.1_3. Проекции основных скоростей (Ñ1U, Ñ2U) используются в определении удельной работы, мощности и к.п.д. Скорости и углы потока являются условными осредненными (на среднем диаметре проточной части турбины) величинами, которые, однако, позволяют наглядно показать, что удельная работа L на валу турбины получается в результате изменения количества движения газа при протекании через РК:

L = C1UU1 + C2UU2

368

Глава 8 - Турбины ГТД

Рисунок 8.1_1 – Лопаточные решетки и треугольники скоростей (чисел Маха) в СА и РК турбинной ступени

Рисунок 8.1_2 – Распределение статического давления по профилю турбинной лопатки

Рисунок 8.1_3 – Треугольники скоростей турбинной ступени

Это уравнение называется уравнением Эйлера и используется для определения полезной удельной работы турбинной ступени. Располагаемая удельная работа определяется с использованием температуры торможения рабочего тела в сечении 41-Ò*41 и отношения полных давлений перед и за турбиной (степени расширения) – Ð*45/Ð*41:

∆H*is = ÑðÒ*41 [1-(Ð*45/Ð*41)(Ê -1)/Ê]

ãäå Ê è Cp – соответственно средние (в процессе расширения) показатель адиабаты и удельная теплоемкость рабочего тела.

Из уравнения Эйлера можно определить мощность на валу турбины, используя расходы рабо- чего тела на входе (G1) и выходе (G2) из РК (в общем случае они неодинаковы):

Nò = G1C1UU1 + G2C2UU2

Тогда первичный к.п.д. турбины (так называемый к.п.д. на окружности колеса – без утечек в зазорах и дополнительных потерь) будет равен:

η*ï = Nò / (G41 ∆H*is).

Для охлаждаемой турбины в определении к.п.д. используется мощность, получаемая на валу турбины и отнесенная к мощности, которую можно получить в изоэнтропическом процессе – для удельной работы расширения при температуре

èрасходе газа на входе в ротор турбины (сечение 41 см. Рис. 8_3). Такой (наиболее простой в определении) к.п.д. охлаждаемой турбины в отече- ственной практике называется первичным и используется наиболее часто.

Для охлаждаемой турбины в определении к.п.д. используется мощность, получаемая на валу турбины и отнесенная к мощности, которую можно получить в изоэнтропическом процессе – для удельной работы расширения при температуре

èрасходе газа на входе в ротор турбины (сечение 41, см. Рис. 8_3). Такой (наиболее простой в определении) к.п.д. охлаждаемой турбины в отече- ственной практике называется первичным и используется наиболее часто.

Возможны усложненные варианты определения мощности на валу турбины (в том числе дополнительный учет мощности на прокачку охлаждающего воздуха через ротор, на трение в подшипниках), и располагаемой изоэнтропической мощности (включение в нее дополнительно потенциальной работы каждого потока охлаждающего

369

Глава 8 - Турбины ГТД

воздуха). Такой к.п.д. с учетом потенциальной работы охлаждающего воздуха в отечественной практике называют эффективным – он на несколько процентов меньше первичного к.п.д. Вариантов расчета может быть много, поэтому для охлаждаемых турбин сравнить к.п.д. турбин различных производителей (даже если они публикуют эти сведения) достаточно трудно.

Потери энергии в турбине

Чем более отклоняется процесс расширения от изоэнтропического, тем ниже к.п.д. турбины. Отклонение от изоэнтропического процесса определяется уровнем потерь энергии. Потери энергии в турбине можно подразделить на аэродинамические (возникающие в потоке при течении непосредственно в лопаточных решетках) и дополнительные [8.1.4.1].

Потери энергии потока в лопаточных решетках оцениваются в относительных величинах - по изменению полного давления (отношению потери полного давления в решетке к исходному полному давлению перед ней) или (чаще всего) кинетической энергии потока (отношению потери кинетической энергии к ее уровню за решеткой при истече- нии без потерь).

Аэродинамические потери (кинетической энергии или полного давления потока) возникают при течении газа непосредственно в лопаточных решетках и уменьшают величину реальных скоростей газа на выходе из решеток – по сравнению с изоэнтропическими скоростями (без потерь). Отношение реальной скорости за венцом к изоэнтропической скорости (определенной по располагаемому отношению давлений на решетке) называется коэффициентом скорости венца.

Аэродинамические потери (достаточно условно) разделяют на профильные (трение в погранич- ном слое, отрыв потока, выравнивание поля скоростей за решеткой, волновые - в скачках уплотнения) и концевые (от вторичных течений и перетеканий в радиальном зазоре).

На Рис. 8.1_4 приведено поле полных давлений за лопаточной решеткой на ширине одного шага (межлопаточного расстояния) решетки (точ- ки 0 и 100% по шагу относятся к серединам межлопаточных каналов с обеих сторон лопатки). Хорошо видно, что в центральной части профиля (примерно от 30 до 75% высоты лопатки) потери распределены достаточно равномерно и достигают 7% полного давления. Это зона профильных потерь. На расстоянии примерно 15 и 85% относительной высоты лопатки расположены две зоны

Рисунок 8.1_4 – Распределение измеренных потерь полного давления за профилем лопатки в плоской экспериментальной решетке

370

Глава 8 - Турбины ГТД

увеличенных (до 12% полного давления) потерь – |

го вихря. Все эти вихри тормозят поток и генери- |

это зоны так называемых вторичных потерь. Не- |

руют потери полного давления (кинетической энер- |

посредственно в пристеночных зонах (0…5% |

гии), называемые вторичными потерями. |

и 95…100% высоты лопатки) возникают зоны по- |

Дополнительными потерями считаются потери, |

вышенных потерь давления из-за трения на торце- |

связанные с охлаждающим воздухом – потери энер- |

вых поверхностях. |

гии основного потока от втекания воздуха в проточ- |

Природа профильных потерь (трение на про- |

ную часть и смешения его с основным потоком, |

филе, след за решеткой, скачки уплотнения) дос- |

а также потери мощности на прокачку охлаждаю- |

таточно проста. Механизм возникновения вторич- |

щего воздуха через ротор. |

ных потерь подробно показан на Рис. 8.1_5. Из |

Для цилиндрической проточной части |

рисунка следует, что в натекающем на решетку |

(U1 = U2), без охлаждения (G41 = G1 = G2) è ñ èñ- |

лопаток потоке существует пограничный слой, ско- |

пользованием условной адиабатической скорости |

рость в котором снижена из-за трения о торцевую |

газа, вычисленной по перепаду на турбине: |

поверхность. Под действием разницы давления |

C*àä = (2∆H*is)1/2 = f(Ð*41/Ð*45) |

между спинкой и корытом медленно движущиеся |

|

частицы пограничного слоя начинают смещаться |

|

в сторону спинки, образуя поперечное основному |

уравнение для к.п.д. может быть приведено к удоб- |

потоку движение вдоль торцевой стенки. У торце- |

ному для анализа виду: |

вой поверхности образуется так называемый «под- |

η*ï = 2U(C1U + C2U)/C*àä |

ковообразный» вихрь, результатом которого явля- |

|

ется ядро значительных потерь (вторичных потерь), |

|

хорошо различимое на Рис. 8.1_4 у обеих ограни- |

Исторически на практике к.п.д. турбины чаще |

чивающих поверхностей. Основной вихрь способ- |

соотносят не с U/C*àä, à ñ U/Càä, ãäå Càä определя- |

ствует закрутке потока в углу между спинкой ло- |

ется по статическому давлению на выходе, то есть |

патки и торцевой поверхностью межлопаточного |

является функцией отношения давлений Ð*41/Ð*45. |

канала и образованию дополнительного встречно- |

Зависимость к.п.д. турбины от параметра U/Càä ïî- |

Рисунок 8.1_5 – Механизм возникновения вторичных потерь в турбинной решетке

371

Глава 8 - Турбины ГТД

казана на Рис. 8.1_6. Использование U/Càä вместо U/C*àä не меняет принципиально характера изменения к.п.д. от параметра нагрузки.

Из уравнения для первичного к.п.д. видна зависимость к.п.д. от окружной скорости U (и параметра нагрузки U/Càä). С увеличением U/Càä от нуля к.п.д. монотонно увеличивается, но затем – как видно из см. Рис. 8.1_6 – начинает сказываться уменьшение проекции C2U, которая меняет знак и с дальнейшим увеличением окружной скорости U полностью компенсирует проекцию C1U . Когда алгебраическая сумма C1U + C1U сравняется с нулем, к.п.д. тоже станет равным нулю. Эту зависимость можно отнести к наиболее часто используемым.

В практике проектирования наиболее часто используются корреляция к.п.д. с двумя параметрами: удельной аэродинамической нагрузкой ∆H/U2 (величина, обратная U/Càä) и относительной осевой скоростью Cà/U. Cà является средней величи- ной из C1à è C2à – см. Рис. 8.1_5. Увеличение Cà/U уменьшает углы поворота потока в решетках, то есть снижает потери в них и увеличивает к.п.д. – но до некоторого предела, так как затем к.п.д. падает из-за уменьшения основных составляющих удельной работы C1U è C1U.

Таким образом, уровень аэродинамических потерь в лопаточных решетках, оказывающий основное влияние на к.п.д., зависит прежде всего от угла поворота потока в лопатке (аэродинамической нагрузки турбины ∆H/U2), относительной длины лопаток (относительной осевой скорости потока в ступени Cà/U), уровня чисел Маха (отношения полных давлений Ð*4/Ð*45), потерь охлаждения (расхода охлаждающего воздуха).

График, изображающий к.п.д. турбины в зависимости от ∆H/U2 è Cà/U, называется «диаграммой Смита». Оригинальная «диаграмма Смита» (см. Рис. 8.1_7) построена по экспериментально измеренным к.п.д. различных турбин и позволяет оценить влияние удельной аэродинамической нагрузки и относительной осевой скорости на к.п.д. ступени.

«Диаграмма Смита» используется также для проверки различных методик расчета потерь в турбине. В более современной форме (с использованием более полных и современных экспериментальных данных) эта диаграмма по-прежнему активно используется в проектировании.

Тенденции развития турбин

Общими тенденциями в развитии газовых турбин можно считать увеличение аэродинамической нагрузки на ступень и увеличение температуры газа на входе в турбину. Обе эти тенденции отражают общее направление развития авиационных и наземных двигателей – увеличение термического к.п.д. (за счет увеличения температуры газа и степени сжатия) и улучшение удельных параметров (за счет уменьшения габаритов, массы, сокращения коли- чества ступеней и лопаток).

Рисунок 8.1_6 – Изменение к.п.д. различных турбин

при испытаниях в зависимости от Рисунок 8.1_7 – «Диаграмма Смита» [8.1.4.2] параметра нагрузки U/Сàä

372

Глава 8 - Турбины ГТД

Недостаточная величина располагаемой окружной скорости – для требуемой удельной работы – приводит к увеличению аэродинамической нагрузки. В ТВД окружная скорость ограничивается массой и прочностью диска, а в ТНД – частотой вращения вентилятора и габаритами/массой самой ТНД. Недостаточная величина окружной скорости в ТНД приводит к существенному снижению степени расширения, которую можно реализовать в одной ступени. Поэтому количество ступеней в ТНД (у гражданских двигателей с большой степенью двухконтурности) существенно выше, чем в ТВД. ТВД может быть одноступенчатой или двухступенчатой. ТНД может иметь до восьми ступеней.

Военные двигатели обычно имеют одноили двухступенчатые ТВД и ТНД.

Недостаток окружной скорости - в соответствии с треугольниками скоростей - приводит к увеличе- нию углов поворота потока в лопатке, более изогнутым профилям и увеличенным потерям в них. Влияние коэффициента аэродинамической нагрузки ∆H/U2 и относительной осевой скорости Cõ/U на потери в лопатках и, в конечном счете, на к.п.д.

– хорошо отражено в «диаграмме Смита». Cõ – это средняя величина между осевыми скоростями газа

â ÑÀ – Ñ1À è â ÐÊ – Ñ2À.

Увеличение степени расширения (степени понижения полного давления) в ступени приводит к росту скоростей на поверхности профилей до уровня скорости звука и выше, появлению скачков уплотнения и увеличению потерь. Принципиальное влияние степени понижения полного давления на к.п.д. одноступенчатой и двухступенчатой турбин видно на Рис. 8.1_8 (центр графика соответствует степени расширения 4,0).

Рисунок 8.1_8 – Влияние степени расширения по полному давлению на относительный уровень к.п.д. [8.1.4.3]

В одноступенчатой турбине уровень скоростей газа существенно выше и уровень к.п.д. ее ниже. С увеличением степени расширения рост уровня скоростей в лопаточных решетках одноступенчатой турбины идет гораздо более высоким темпом и к.п.д. ее падает гораздо быстрее.

Увеличение температуры на входе в турбину является одним из параметров, наиболее сильно влияющих на к.п.д. Высокие температуры делают необходимым применение охлаждения. Оно влияет на к.п.д. как непосредственно - уменьшение к.п.д. при прокачке охлаждающего воздуха, выпуске воздуха из лопаток, утечках в проточную часть, так и косвенно - увеличение толщины выходных кромок для выпуска воздуха, конструктивные ограничения для размещения каналов охлаждающего воздуха в лопатках, корпусе и т.д. Уменьшение к.п.д. турбины с охлаждением может достигать 2…4% и более.

Изменение к.п.д. ТВД по мере увеличения температуры газа перед турбиной по опыту по опыту Rolls-Royce [8.1.4.4] представлено на Рис. 8.1_9.

Достигнутый уровень аэродинами- ческой эффективности турбин

В целом к.п.д. авиационных турбин в первую очередь определяется теми условиями, в которых должна быть реализована конструкция. Это жесткие ограничения по количеству ступеней, массе, по габаритным размерам, по прочности рабочих лопаток и дисков, необходимость интенсивного охлаждения, как следствие высоких степеней сжатия и двухконтурности – малая длина лопаток и так далее.

Авиационные турбины можно разделить на несколько групп, каждая из которых характеризуется своими конструктивными особенностями

èреально достижимым значением к.п.д.

Êпервой группе могут быть отнесены свободные силовые турбины ГТУ для механического привода и электроэнергетики, созданные на базе авиационных двигателей. Силовой турбиной (СТ) называется турбина, передающая всю свою мощность какому-либо внешнему устройству (например, генератору или винту). Если СТ не имеет механической связи с компрессором, то ее называют свободной. При проектировании свободной турбины конструктивные ограничения обычно минимальны. К.п.д. этих неохлаждаемых многоступен- чатых турбин находится на уровне 92…94%.

Ко второй группе могут быть отнесены авиационные многоступенчатые ТНД, создаваемые в условиях жестких ограничений по массе и по располага-

373

Глава 8 - Турбины ГТД

Рисунок 8.1_9 – Влияние увеличения расхода воздуха и развития технологии охлаждения на к.п.д. ТВД

емой окружной скорости. Основной проблемой для |

ный к.п.д. двухступенчатых турбин в меньшей сте- |

к.п.д. этих турбин является высокая аэродинами- |

пени зависит от степени расширения и находится |

ческая нагрузка (нехватка окружной скорости, при- |

на уровне 88…92%. |

водящая к большим углам поворота потока в ло- |

Увеличение степени расширения приводит |

паточных решетках). Эти турбины обычно имеют |

к увеличению разницы в реализованных значени- |

к.п.д. на уровне 89…93%. Например, к.п.д. четы- |

ях к.п.д. (см. Рис. 8.1_8). Это различие достигает |

рехступенчатой ТНД CFM56-5B/P составляет |

4% при степени понижения полного давления на |

88,5% [8.1.4.5] – прежде всего из-за высокой удель- |

уровне 4,0. Сокращение этой разницы – при об- |

ной нагрузки. Пятиступенчатый вариант ТНД (раз- |

щей тенденции к сокращению количества ступе- |

работка MTU) наиболее современного ТРДД |

ней – является одной из наиболее актуальных за- |

GP7200 имеет к.п.д. 92,4% [8.1.4.6]. Для двигателя |

дач в проектировании турбин. |

с очень высокой степенью двухконтурности (то |

Влияние к.п.д. турбины на удельный расход |

есть очень высокой нагрузкой на ТНД) эта вели- |

топлива двигателя с большой степенью двухкон- |

чина считается значительным достижением. |

турности (5…8) можно приближенно выразить |

ТВД гражданских авиационных двигателей |

следующими цифрами: 1% изменения к.п.д. ТВД |

могут быть как одноступенчатыми (как правило, |

или ТНД изменяет расход топлива на 0,60…0,80%. |

сильно нагруженными – со степенью расширения |

Для ТВД газогенераторов со свободной СТ (для |

по полному давлению 2,8…4,5), так и двухступен- |

механического привода или привода газогенерато- |

чатыми (с умеренной нагрузкой – степенью рас- |

ра) коэффициент влияния составляет 1,0…1,5% рас- |

ширения на ступени от 2,0 до 2,5 и общей степе- |

хода топлива на 1% к.п.д. ТВД. Для свободных СТ |

нью понижения полного давления 4,0…5,5). |

этих установок каждый процент изменения к.п.д. |

Первичный (отнесенный к расходу газа на выходе |

означает относительное изменение к.п.д. и мощно- |

из 1СА) к.п.д. одноступенчатых турбин зависит от |

сти установки на такую же величину. |

степени расширения (то есть уровня чисел Маха |

Для турбин стационарных энергетических |

в проточной части) и составляет 87…90%. Первич- |

установок, мощность которых делится между ком- |

374

Глава 8 - Турбины ГТД

прессором и потребителем, коэффициент влияния |

В современных авиационных турбинах рас- |

|

больше 1 – и тем больше, чем больше выходная |

ход охлаждающего воздуха может достичь 30% от |

|

мощность превышает мощность компрессора. |

расхода воздуха через КВД. |

|

Обычно каждый процент увеличения к.п.д. турби- |

Следует различать расход охлаждающего |

|

ны увеличивает мощность турбины (или уменьша- |

воздуха на 1СА турбины (от сечения 4 до сече- |

|

ет расход топлива) на 2…2,5%. |

ния 41 – см. Рис. 8_3) и расход воздуха, поступа- |

|

|

ющего в проточную часть за сечением 41 – то есть |

|

8.1.1 – Требования, предъявляемые |

на ротор турбины, с которого и происходит непос- |

|

к конструкции турбин |

редственный отбор мощности. Расход на 1СА |

|

(10…12% от расхода через КВД) в термодинами- |

||

|

||

Турбина – часть ГТД и к ней предъявляются |

ческом смысле может считаться частью КС и не- |

|

те же общетехнические требования, что и ко все- |

посредственно влияет не на удельные параметры |

|

му двигателю (см. раздел 2.3). Конкретные требо- |

двигателя, а на уровень температуры газа за КС |

|

вания к конструкции турбины можно сформулиро- |

(в сечении 4) и потери энергии в 1СА. Разница тем- |

|

вать следующим образом: |

ператур газа в сечении 4 и 41 составляет от 80 до |

|

1. Максимальный к.п.д. |

120Ê. |

|

Важность обеспечения максимально возмож- |

3. Минимальная производственная себестои- |

|

ной аэродинамической эффективности (к.п.д.) тур- |

мость. |

|

бины в ходе проектирования видна из рассмотрен- |

Доля турбин (ТВД и ТНД) в себестоимости |

|

ного в разделе 8.1 влияния турбины на удельные |

двигателя средней тяги (типа CFM56 и V2500) со- |

|

параметры двигателя. |

ставляет около 30%. Для промышленных наземных |

|

2. Минимальный расход охлаждающего воз- |

двигателей, созданных на базе газогенератора авиа- |

|

äóõà. |

ционного прототипа, в которых убраны вентиля- |

|

Расход охлаждающего воздуха имеет факти- |

тор и КНД, а ТНД заменена на СТ (типа ПС-90ГП- |

|

чески столь же важное значение для удельных па- |

1, -2, -3), доля турбин составляет около 40%. |

|

раметров двигателя, как и к.п.д. турбины. Кроме |

4. Минимальная стоимость ТО. |

|

того, увеличение расхода на охлаждение ухудшает |

Доля стоимости ТО турбины в стоимости об- |

|

к.п.д. турбины и затрудняет получение таких эко- |

служивания двигателя (основную часть которого |

|

логических характеристик двигателя, как низкая |

составляют затраты на запчасти и цеховые ремон- |

|

эмиссия в КС. |

ты) составляет около 60% (см. Рис. 8.1.1_1). |

Рисунок 8.1.1_1 – Стоимость технического обслуживания турбины

а) Доли ТВД и ТНД в стоимости обслуживания двигателя CFM56-3 [8.1.4.7];

б) Составляющие стоимости обслуживания узлов типичного авиационного двигателя

375

Глава 8 - Турбины ГТД

Для турбин двигателей ближне- и среднемагистральных самолетов, а также турбин так называемых «авиапроизводных» наземных двигателей (мощностью до 50 МВт) полная стоимость обслуживания составляет от 50 до 150 долларов за летный час. Для турбин двигателей большой (свыше 40 тонн) тяги стоимость обслуживания значительно выше.

Самостоятельное и важнейшее значение стоимость обслуживания приобрела в 1990 - х годах после повсеместного распространения системы обслуживания двигателей производителем на основе фиксированной оплаты за летный час.

5.Обеспечение необходимого для конкурентоспособности двигателя ресурса (срока службы) основных деталей. Именно ресурс основных деталей турбины определяет наработку на ремонт всего двигателя. Ресурс лопаток чаще всего измеряется в часах (реже – в циклах). Ресурс роторных деталей (дисков, дефлекторов и валов) измеряется

âциклах. В лучших современных авиационных конструкциях турбин ресурс лопаток ТВД достигает 15000 часов, а ресурс роторных деталей ТВД

– 20000 циклов.

6.Наличие запаса по температуре газа перед турбиной.

Проектный запас по температуре перед турбиной – это выбранная при проектировании вели- чина, на которую увеличиваются расчетные температуры газа перед турбиной (перед ротором турбины) при тепловых и прочностных расчетах.

Запас на проектирование турбины учитывает: - Разброс двигателей по температуре перед турбиной (из-за производственных отклонений в раз-

мерах деталей и зазорах в пределах допусков), - Износ турбины и двигателя в эксплуатации, - Погрешности системы управления,

Риск, связанный с применением новых технологий и новых параметров.

Запас, окончательно полученный после проектирования, используется при эксплуатации двигателя в виде запаса по температуре газа за турбиной. С использованием этого запаса устанавливается предельная температура газа за турбиной (называемая Redline), по достижении которой двигатель должен быть снят.

Для двигателей одного семейства уровень температуры Redline одинаков, но запасы по температуре за турбиной могут существенно отличаться

âзависимости от того, кокой уровень тяги необходим в конкретном применении. На Рис. 8.1.1_2 приведен пример запасов для ТВД CFM56-5A и CFM56-5B в зависимости от тяги, с которой двигатель будет использоваться. Двигатели в пределах каждого семейства полностью унифицированы.

Рисунок 8.1.1_2 – Запас по температуре газа за турбиной в зависимости от располагаемой тяги для двигателей семейств CFM56-5A и CM56-5B [8.1.4.5]

8.1.2 – Конструктивные схемы турбин

Рассмотренные ниже конструктивные схемы газовых турбин являются, в основном, осевыми (в соответствии с подавляющим большинством реализованных конструкций) и авиационными (наиболее конструктивно сложными). Стационарные наземные газовые турбины рассмотрены в минимальном объеме.

8.1.2.1 – Классификация газовых турбин

Конструктивно турбины различаются по направлению течения газа - осевые и радиальные турбины.

В ГТД, за редким исключением, применяются осевые турбины. Газ в осевой турбине движется по проточной части параллельно оси вращения ротора. В радиальной турбине газ движется не только в осевом направлении (это необходимо для обеспе- чения расхода газа через турбину), но и в радиальном направлении - перпендикулярно оси вращения ротора турбины.

Радиальные турбины могут быть, в свою оче- редь, центростремительными (газ движется к центру ступени) и центробежными (газ движется от центра ступени).

Центробежные турбины встречаются очень редко, поэтому на практике радиальными турби-

376

Глава 8 - Турбины ГТД

нами называют центростремительные радиальные |

применение – ограниченность степени расшире- |

турбины. |

ния (количество ступеней ограничено одной), ог- |

Центростремительные радиальные турбины |

раничение температуры газа из-за трудностей ох- |

применяются, в основном, для малых объемных |

лаждения больших поверхностей и сложных |

расходов газа. Это турбонасосы, турбостартеры, |

геометрических форм. |

электрогенераторы мощностью 30…250 кВт (на- |

Осевые газовые турбины различаются преж- |

пример, фирмы Capstone). Известна серия промыш- |

де всего по своему назначению – промышленные |

ленных двигателей мощностью 1,5…1,8 МВт с ра- |

наземные и авиационные. Различное назначение |

диальными турбинами OP16 (см. Рис. 8.1.2.1_1) |

определяет и различие конструктивных схем. |

голландской компании OPRA) [8.1.4.8]. |

Промышленные наземные турбины, в свою |

Двигатель ОР16 выполнен с радиальной тур- |

очередь, включают две основные группы. |

биной 1 и центробежным компрессором 2. Газ че- |

Первая из них – стационарные газовые тур- |

рез канал 3 радиально входит в рабочее колесо 4. |

áèíû для энергоустановок (привода электрогене- |

Турбина (степень расширения около 6) состоит из |

ратора) и механического привода (в основном пе- |

рабочего колеса, корпуса 5 и выходного патрубка |

рекачки газа). Конструктивной особенностью |

6.. Температура газа перед турбиной – около |

стационарных наземных конструкций является их |

1000îÑ. |

массивность из-за отсутствия ограничений по мас- |

Основные преимущества радиальной турбины |

се. В наземных конструкциях чаще используются |

– отсутствие СА, малые габариты, простота, малая |

более простые одновальные схемы и предусматри- |

масса. Малая длина позволяет использовать кон- |

вается возможность частичной разборки и ремон- |

сольную подвеску ротора относительно подшипни- |

та на месте эксплуатации. |

ков. Преимуществом является и возможность полу- |

Вторая группа – это так называемые «àâèà- |

чения степени расширения около 6 в одной ступени |

производные» конструкции, созданные на базе |

с к.п.д. на уровне 90%. Однако значительны и не- |

авиационных двигателей и применяемые для вы- |

достатки радиальной турбины, ограничившие ее |

работки электроэнергии, механического привода |

Рисунок 8.1.2.1_1 – Промышленный двигатель ОР16 с радиальной турбиной а) радиальная турбина в двигателе;

1 – турбина; 2 – центробежный компрессор; 3 – входной канал в турбину; 4 – входная кромка рабочего колеса; 5 – корпус турбины; 6 – выходной канал; б) ротор двигателя ОР16 с радиальной турбиной; 1 – входная кромка РК; 2 – выходная кромка РК; 3 – вал; в) рабочее колесо радиальной турбины; 1 – входная кромка РК; 2 – выходная кромка РК

377

Глава 8 - Турбины ГТД

èдля транспортных нужд (полезная мощность «авиапроизводных» установок до настоящего времени не превышает 50 МВт). Авиапроизводные конструкции вследствие своих особенностей (более высокий к.п.д. и относительно небольшая масса) нашли наибольшее применение в ГТУ в каче- стве силового привода ГПА и на транспорте в качестве двигателей судов, танков. Практически во всех своих наземных применениях эти турбины вынуждены конкурировать с дизелями, всегда проигрывая по цене и стоимости эксплуатации. Поэтому применение авиапроизводных конструкций всегда обосновано их конкретным преимуществом.

При перекачке газа этим преимуществом является меньшая масса, обеспечивающая удобство транспортировки и замены в труднодоступных местностях, где чаще всего располагают газопроводы,

èтопливо - газ. На военных судах – это высокая удельная мощность и быстрота запуска. На круизных судах – менее шумная по сравнению с дизелями работа. Выгодность применения авиапроизводных конструкций для выработки электроэнергии очевидна на нефтяных морских платформах.

Реализованная мощность стационарных наземных турбин (до 725 МВт) значительно превышает мощность авиационных. В самом большом по тяге – 52 тонны – современном авиационном двигателе GE90-115B (см. Рис. 8.1.2.4_5, 8.1.2.4_6) суммарная мощность ТВД и ТНД составляет около 190 МВт.

Âследующих разделах подробно рассмотрены конструкции авиационных газовых турбин. «Авиапроизводные» конструкции рассмотрены в отдельном разделе 8.8.

8.1.2.2 – Основные факторы, определяющие конструкцию турбины

1. Место расположения роликового подшипника ТВД и способы обеспечения герметичности и защиты от перегрева его масляной полости.

Возможны три базовых варианта размещения подшипника и его опоры - перед ТВД, между ТВД и ТНД, за ТНД. Каждое решение имеет свои преимущества и недостатки с точки зрения себестоимости, надежности, опыта эксплуатации, а также обеспечения необходимых условий работы для масляной полости. Все они рассмотрены ниже на примере реальных конструкций.

Каждый ротор турбины должен иметь две опоры. Одна из них может быть совмещена с опорой компрессора (то есть этой опорой служит общий вал турбины и компрессора). В опоре компрессора обычно устанавливается шариковый подшипник

исключающий осевые перемещения ротора и воспринимающий его осевые усилия.

Âопоре турбины устанавливается роликовый подшипник. Он воспринимает только радиальные усилия и допускает относительные осевые перемещения ротора и корпуса. Эти перемещения неизбежны как следствие действия осевых аэродинамических сил и разности температурных расширений ротора и корпуса. Величина осевых перемещений от холодного состояния в сборке к рабочему увеличивается с удалением шарикового подшипника от турбины. Эти перемещения от «холодного» состояния к «горячему» обязательно учитываются при проектировании.

2. Количество роторов (валов) – одновальная, двухвальная или трехвальная схемы.

Количество роторов оказывает очевидное

èзначительное влияние на сложность конструкции. Дополнительный ротор означает дополнительную подшипниковую опору и необходимость решения проблемы ее размещения. В современных авиационных двигателях турбина является как минимум двухвальной и состоит из ТВД и ТНД. В трехвальной авиационной турбине между ТВД

èТНД появляется ТСД, служащая для привода отдельного каскада компрессора. В промышленных двигателях третий ротор может быть свободным от механической связи с компрессором и иметь свободную турбину, являющуюся одновременно СТ для привода устройств-потребителей мощности.

3. Конструктивная схема ТВД (одноступенча- тая или двухступенчатая, наличие бандажных полок на рабочих лопатках ТВД).

Âсовременных авиационных двигателях главную роль играет ТВД, которая служит для привода КВД. ТВД работает в условиях наиболее высоких температур и в большинстве случаев является охлаждаемой. Охлаждение и высокие напряжения существенно усложняют конструкцию ТВД и вынуждают применять дорогостоящие высокотемпературные сплавы для лопаток и дисков.

Одноступенчатая ТВД при одинаковой степени расширения с двухступенчатой (для современных ТВД типичная степень расширения - 4,0…5,5) должна иметь окружную скорость на среднем диамет-

ре в 1,4 раза больше, чем при одинаковой по U/Ñ*àä нагрузке. Увеличение окружной скорости приводит к возрастанию центробежных сил и, соответственно, увеличению массы конструкции для обеспече- ния напряжений приемлемого уровня.

Увеличение массы роторных деталей (в первую очередь диска) влечет также повышение инерционности ротора и усложняет проблемы регулирования радиального зазора, контроля качества

378

Глава 8 - Турбины ГТД

изготовления диска и дефлектора из порошковых сплавов.

Сокращение вдвое количества решеток увели- чивает степень расширения и уровень скоростей в каждой решетке. Возрастают потери энергии и газовые нагрузки на все элементы конструкции.

Применение бандажной полки на рабочей лопатке ТВД означает увеличение уровня напряжений, усложнение конструкции и увеличение расхода охлаждающего воздуха для охлаждения полки. Выигрыш от полки в виде увеличения к.п.д. должен перевешивать увеличение расхода воздуха

èпотенциальные проблемы с долговечностью.

4.Уровень температуры газа перед ротором турбины и эффективность системы охлаждения.

Уровень температуры газа перед ротором

èтребуемая эффективность системы охлаждения оказывают решающее влияние на сложность применяемых технологий охлаждения лопаточных венцов и на конструкцию системы охлаждения турбины. Под уровнем температуры газа понимается максимальный уровень температуры (для среднего нового двигателя) в жаркий день (при температуре +30?С). Уровень температуры на режиме «Redline» будет выше в зависимости от имеющегося запаса по температуре газа. Конструкция должна обеспечить все охлаждаемые лопаточные венцы и охлаждаемые элементы необходимым объемом воздуха минимально возможной температуры с запасом по давлению (по отношению к давлению газа). Запас давления воздуха необходим для предотвращения проникновения газа в охлаждаемые детали, выпуска его в проточную часть.

8.1.2.3 – Наиболее успешные конструкции газовых турбин

Несмотря на многочисленность реализованных в металле газовых турбин, количество действительно успешных конструкций не так уж велико. К успешным (рассмотренным ниже) конструкциям турбин отнесены:

-представляющие собой целое семейство конструкций;

-реализованные серией или имеющие перспективу реализации (хотя бы в масштабах семейства) достаточно значительной серии– несколько тысяч штук;

-доказавшие надежность и долговечность в эксплуатации;

-обеспечивающие прибыльность в производстве и обслуживании.

Для ОАО «Авиадвигатель» это турбина двигателя ПС-90А2, являющаяся современным разви-

тием турбины двигателя ПС-90А и конструктивной схемы турбин, реализованной в семействе двигателей Д-30 (Д-30, Д-30КУ/КП, Д-30Ф6). На базе турбин ПС-90А и ПС-90А2 создано семейство турбин для авиационных и промышленных СУ.

Базовые характеристики конструкции турбины ПС-90А2 (см. Рис. 8.1.2.4_1, 8.1.2.4_2):

-двухвальная схема (одноступенчатая ТВД + четырехступенчатая ТНД);

-роликовый подшипник и опора ТВД расположены под КС;

-двухступенчатая высоконагруженная (степень расширения выше 5,0) ТВД с бесполочной первой рабочей лопаткой и полочной второй;

-высокий уровень максимальной температуры газа перед ротором (оценочно 1700К).

Для GE Aircraft Engines, а также фирмы Snecma, принимающей значительное участие во многих разработках с GE, в том числе 50% - в программе CFM56это турбины трех семейств – CF6, GE90 и CFM56. Современная модель CF6-80С2 представляет семейство CF6, находящееся в производстве с середины 1960-х годов (TF39, CF6-6, CF6-50, CF6-80A, CF6-80C2/E1). Многие модели конвертированы в успешные промышленные двигатели (TF39 – в LM2500, CF6-80C2 – в LM6000). Базовые характеристики конструкции турбины (см. Рис. 8.4.1.2_2, 8.4.1.3_1) [8.1.4.9; 8.1.4.10]:

-двухвальная схема (двухступенчатая ТВД + пятиступенчатая ТНД);

-роликовый подшипник и опора ТВД под КС;

-двухступенчатая умеренно нагруженная (степень расширения около 4.0) ТВД с бесполочными рабочими лопатками;

-умеренный уровень максимальной температуры газа перед ротором (оценочно 1650 К).

Самая современная турбина GE90. Является основой для новых разработок (GE90-115B, GP7200). Производится серийно с 1995 года. Базовые характеристики конструкции (см. Рис. 8.1.2.4_5

è8.1.2.4_6) [8.1.11; 8.1.12]:

-двухвальная схема (двухступенчатая ТВД + шестиступенчатая ТНД);

-роликовый подшипник и опора ТВД между ТВД и ТНД; стойки опоры в переходном канале между турбинами;

-двухступенчатая высоконагруженная (степень расширения около 5,5) ТВД с бесполочными рабочими лопатками;

-высокий уровень температуры газа перед ротором (оценочно 1850К).

CFM56 является самой успешной и массовой моделью в современном авиационном двигателестроении - в 2003 году в эксплуатации находилось

379

Глава 8 - Турбины ГТД

свыше 13000 двигателей. Базовые характеристики конструкции турбины CFM56-5B (см. Рис. 8.1.2.5_1

è8.1.2.5_2) [8.1.4.13; 8.1.4.14; 8.1.4.15]:

-двухвальная схема (одноступенчатая ТВД + четырехступенчатая ТНД);

-опоры ТВД и ТНД совмещены, силовые стойки проходят через заднюю опору турбины; роликовый подшипник ТВД – межвальный (размещен между валами ТВД и ТНД);

-одноступенчатая высоконагруженная (степень расширения около 4,2) ТВД с бесполочной РЛ;

-умеренный уровень температуры перед ротором ТВД (оценочно 1500…1650К в зависимости от модели).

Для Rolls-Royce это турбины семейства RB211/Trent, сохраняющие на протяжении почти тридцати лет все базовые характеристики конструкции. Эти характеристики приведены на примере турбины RB211-535E4 (см. Рис. 8.1.2.6_1

è8.1.2.6_2) [8.1.4.16; 8.1.4.17]:

-трехвальная схема: одноступенчатая ТВД + одноступенчатая ТСД + трехступенчатая ТНД;

-роликовый подшипник и опора ТВД совмещены с роликоподшипником и опорой ТСД; общая опора совмещена с сопловыми лопатками ТСД;

-одноступенчатая умеренно нагруженная (степень расширения около 3.0) ТВД с полочной РЛ;

-умеренный уровень температуры газа перед ротором (для RB211-535E4 оценочно 1550К).

Для Pratt&Whitney это модели V2500, PW6000, F119.

Модель V2500 - вторая в мире (после CFM56) по масштабам производства. Принципиально одинаковая c PW2000 и PW4000 схема турбины. Базовые характеристики конструкции турбины (см. Рис. 8.1.2.4_3) [8.1.4.18; 8.1.4.19; 8.1.4.20]:

-двухвальная схема (двухступенчатая ТВД + пятиступенчатая ТНД);

-роликовый подшипник под КС, стойки опоры ТВД совмещены с корпусом КС;

-двухступенчатая высоконагруженная (степень расширения около 5,0) ТВД с бесполочными рабочими лопатками;

-высокий уровень температуры газа перед турбиной (оценочно 1700К).

PW6000 – самая современная разработка, ставшая базой для новых технологий снижения производственной себестоимости и стоимости обслуживания. Особенности – одноступенчатая безбандажная ТВД с высоким перепадом, подшипник ТВД под КС, переходный канал для ТНД. (см. Рис. 8.1.2.5_3). Базовые характеристики конструкции турбины (см. Рис. 8.1.2.5_3) [8.1.4.21; 8.1.4.22]:

-двухвальная схема (одноступенчатая ТВД +

трехступенчатая ТНД);

-роликовый подшипник под КС, стойки опоры ТВД совмещены с корпусом КС;

-одноступенчатая высоконагруженная (степень расширения около 4,0) ТВД с бесполочной РЛ;

-умеренный уровень температуры газа перед турбиной (оценочно 1650…1700 К).

Самая современная военная конструкция и основа для новых разработок (таких, как F135) - модель F119. Базовые характеристики конструкции турбины (см. Рис. 8.1.2.5_4) [8.1.4.22]:

-двухвальная схема (одноступенчатая ТВД + одноступенчатая ТНД);

-опоры ТВД и ТНД совмещены, силовые стойки проходят через заднюю опору турбины; роликовый подшипник ТВД – межвальный (размещен между валами ТВД и ТНД);

-одноступенчатая умеренно нагруженная (степень расширения около 3,0) ТВД с бесполоч- ной РЛ;

-высокий уровень температуры газа перед ротором ТВД (оценочно 1950…2000 К).

8.1.2.4 – Конструкции газовых турбин с двухступенчатыми ТВД

Упомянутые реальные конструкции служат далее базой для анализа типовых конструкций газовых турбин.

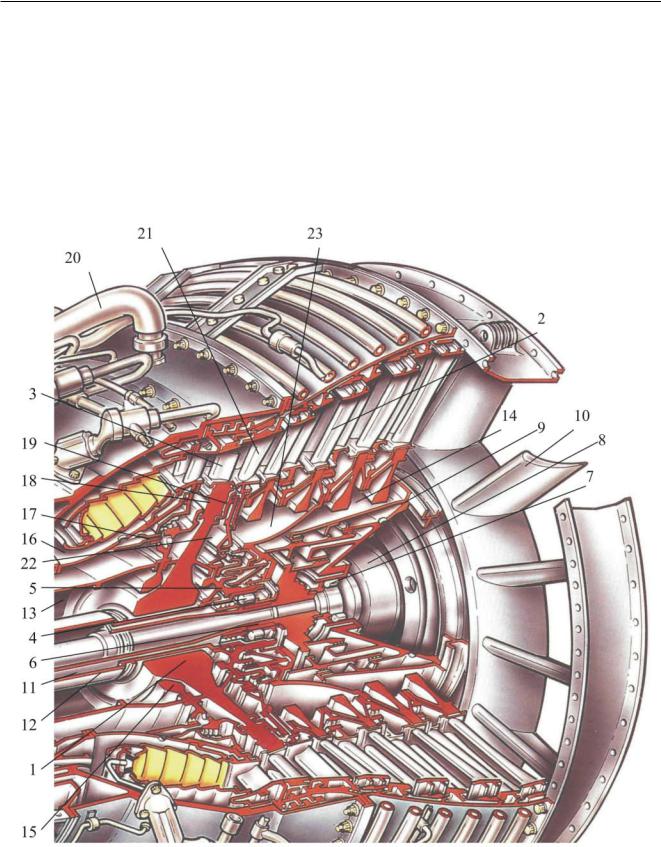

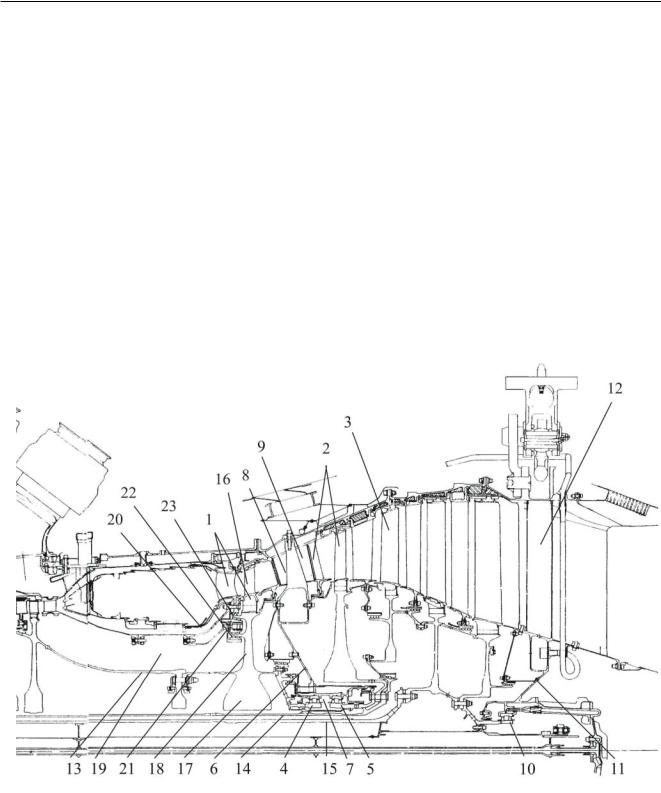

Турбина двигателя ПС-90А2 (см. Рис. 8.1.2.4_1)

– двухвальная, состоит из двухступенчатой ТВД 1

èчетырехступенчатой ТНД 2. Роликовый подшипник 3 ТВД и его масляная полость 4 размещены под КС 5, при этом опора подшипника совмещена с корпусом 6 КС. Таким образом, ротор ТВД расположен консольно по отношению к подшипнику. Роликовый подшипник 7 ТНД размещен за ТНД

èего силовая связь с корпусом осуществляется через заднюю опору 8 турбины и ее стойки 9, проходящие за ТНД.

Система охлаждения подшипника и его масляной полости должна:

-обеспечить изоляцию масляной полости от проникновения окружающей среды с высокой температурой;

-исключить утечки масла;

-обеспечить температуру подшипника на уровне проектной, а температуру стенок масляной полости на уровне, исключающем коксование масла.

Размещение масляной полости подшипника

èопоры ТВД под КС традиционно применяется в турбинах ОАО «Авиадвигатель». Общей проблемой этого варианта является размещение масляной полости и подшипника в области относительно

380

Глава 8 - Турбины ГТД

Рисунок 8.1.2.4_1 – Турбина двигателя ПС-90А2 1 – ТВД; 2 – ТНД; 3 – подшипник ТВД; 4 – масляная полость подшипника ТВД; 5 - КС;

6 – корпус КС; 7 – подшипник ТНД; 8 – задняя опора турбины; 9 - стойки задней опоры; 10 – масляная полость подшипника ТНД; 11 – коммуникации для воздуха; 12 – полость наддува; 13 – 1РЛ ТВД; 14 – 2РЛ ТВД; 15 – 1СЛ; 16 – вторичная зона КС; 17 – верхняя полка 1СЛ; 18 – нижняя полка 1СЛ; 19 – аппарат закрутки; 20 – диск первой ступени; 21 – дефлектор первой ступени; 22 – полость за аппаратом закрутки; 23 – полость под дефлектором; 24 – полость под замком лопатки; 25 – 2СЛ; 26 – кольцевая полость над 2СА; 27 – полость под 2СА; 28 – промежуточный диск; 29 – замок 1РЛ; 30 – замок 2РЛ; 31 – полость охлаждающего воздуха для ротора; 32 – трубы охлаждающего воздуха для ТНД; 33 – полость ротора ТНД; 34 – полость между роторами ТВД и ТНД

высокой температуры за КВД и высокого давления, близкого к давлению в осевом зазоре первой ступени ТВД. Поэтому необходима система охлаждения масляной полости подшипника и защиты ее от горячего воздуха высокого давления.

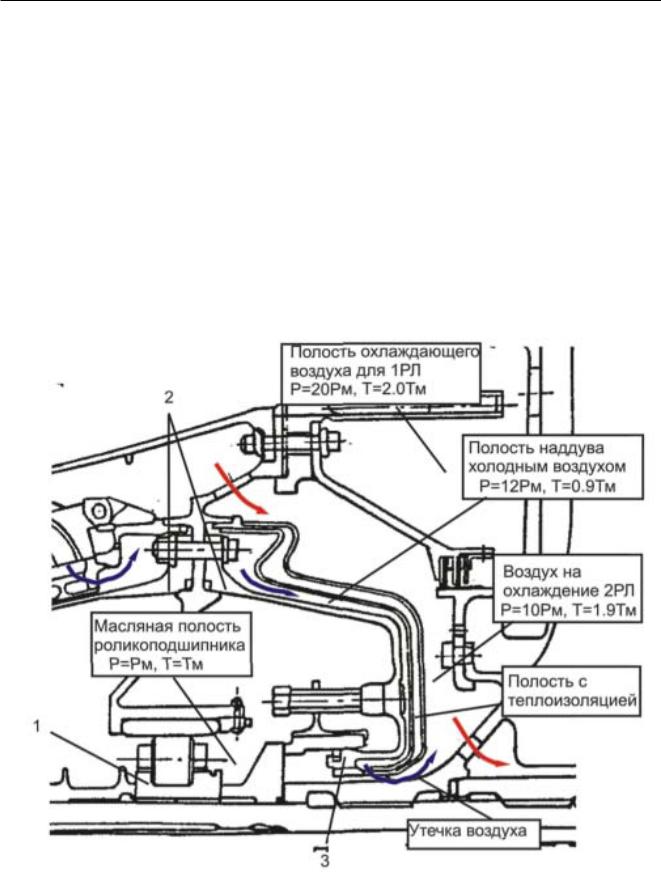

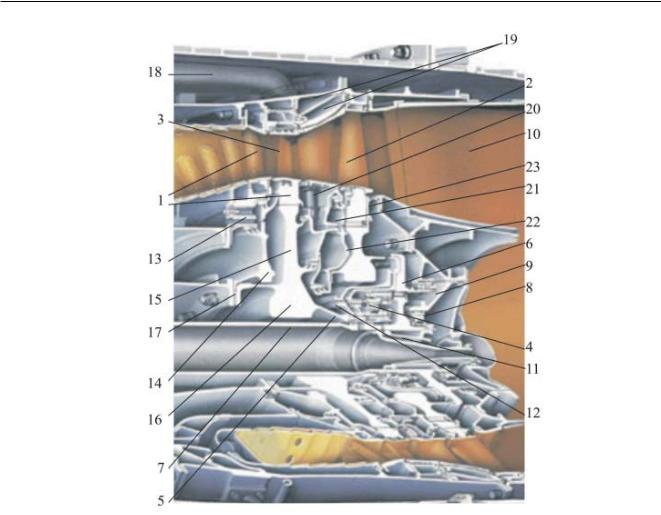

На Рис. 8.1.2.4_2 показана (применительно к ТВД ПС-90А2) система охлаждения масляной полости подшипника 1, стенки 2 которой снаружи охлаждаются холодным воздухом, изолированным от полости лабиринтом 3.

Для защиты полости роликового подшипника ТВД от окружающей среды применен наддув масляной полости подшипника охлажденным в размещенном в наружном контуре теплообменнике воздухом высокого давления. Чтобы расход охлажденного воздуха в масляную полость подшипника не был слиш-

ком велик, используют контактные графитовые уплотнения масляной полости или (для уменьшения требуемого давления холодного воздуха) вводят промежуточную «буферную» полость. «Буферная» полость сообщается с наружным контуром или (в промышленном двигателе) с окружающей средой. Она защищает масляную полость от окружающего воздуха относительно высокого давления, отводя утечки этого воздуха и утечки холодного воздуха наддува за пределы двигателя. Эти утечки могут достигать 1% расхода воздуха через КВД и являются основным недостатком приведенной схемы.

Буферная полость дает возможность использовать воздух промежуточных ступеней компрессора с более низкой температурой для наддува опо-

381

Глава 8 - Турбины ГТД

Рисунок 8.1.2.4_2 – Принципы работы системы охлаждения опоры роликового подшипника ТВД ПС-90А2 1 – роликовый подшипник; 2 – внутренние стенки масляной полости; 3 – лабиринтное уплотнение

ры. Чем ниже давление отбираемого воздуха, тем ниже его температура и больше его возможности по охлаждению масляной полости подшипника.

Размещение роликового подшипника ТНД в области относительно низких давлений (близких к давлению за ТНД) позволяет относительно просто решить проблему охлаждения – наддув относительно холодным воздухом из-за подпорных ступеней. Давления этого воздуха обычно достаточно для изоляции масляной полости от окружающей среды, а температуры – для охлаждения ее стенок. Но в конструкции ПС-90А2 (см. Рис. 8.1.2.4_1) масляная полость 10 подшипника ТНД граничит с коммуникациями 11 сброса относительно горячего воздуха после охлаждения ротора и вала ТНД. Поэтому для защиты и охлаждения масляной полости (как и в ТВД) использован охлажденный в теплообменнике воздух высокого давления, подаваемый в полость наддува 12.