- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 14 - Динамика и прочность ГТД

14.3 - Статическая прочность и циклическая долговечность дисков

Вращающиеся диски компрессоров и турбин ГТД относятся к категории основных деталей, разрушение которых может иметь катастрофические последствия для двигателя, а в некоторых случаях

èдля летательного аппарата в целом. Обеспечение работоспособности и надежности дисков составляет одну из основных проблем проектирования двигателя. Сложность состоит в том, что диски современных двигателей, особенно диски ТВД, работают в условиях длительного воздействия предельно высоких циклических нагрузок и температур. Увеличение массы и габаритов не всегда позволяет обеспечить необходимую надежность

èкрайне нежелательно для двигателей авиационного назначения. Совершенствование дисков требует использования новых материалов, постоянного развития расчетных и экспериментальных методов обеспечения длительной прочности и циклической долговечности.

Âнастоящем разделе рассмотрены наиболее распространенные расчетные схемы и методы расчета дисков на статическую прочность и малоцикловую усталость, а также экспериментальные методы подтверждения циклической долговечности.

14.3.1 - Расчетные схемы дисков

Хотя диски компрессоров и турбин весьма разнообразны, они имеют общие закономерности напряженного состояния, обусловленные сходством отдельных конструктивных элементов и характером нагружения. Как и в случае лопаток, это позволило выработать общий подход к прочностному расчету дисков.

Диски компрессора и турбины представляют собой тело вращения (см. Рис. 14.3.1_1) и имеют обод 2, полотно 3, ступицу 4, элементы крепления к валу или другим дискам 5, а также элементы крепления рабочих лопаток 1. В центральной части обычно имеется отверстие, в котором проходят валы; эти отверстия из-за снижения прочности диска приводят к необходимости утолщения ступицы. В некоторых конструкциях турбин удается обойтись без таких отверстий. Диаметр дисков составляет до 1000 мм и более, масса дисков может доходить до сотен килограммов. Более массивны диски турбин, работающие при высоких нагрузках и температурах. Элементы крепления дисков весьма раз-

нообразны, что определятся многообразием конструкций роторов. В этих элементах неизбежна концентрация напряжений, обусловленная наличи- ем отверстий, галтелей, шлиц и т.д., поэтому их конструкция требует особо тщательной проработки и расчетов.

Одной из основных задач, решаемых при проектировании дисков, является рациональный выбор формы меридионального сечения, обеспечи- вающего компромисс между прочностью и весом диска.

Диски постоянной толщины - наиболее напряженные и тяжелые (так же, как и лопатка постоянного поперечного сечения). Поэтому в реальных конструкциях такие диски применяются редко, только в случаях ненагруженных ступеней турбомашин наземного применения. Обычно диски имеют сложную фору меридионального сечения, вклю- чающую участки постоянного сечения, конические, с гиперболическим изменением толщины и др.

При работе двигателя на диск действуют стати- ческие и динамические нагрузки (см. Рис. 14.3.1_2). Со стороны лопаток действуют нагрузки в замках, которые можно представить в виде сосредоточенной силы, имеющей радиальную PÖË, тангенциальную PÒË, и осевую PÎË, составляющие, и момента MË. Тангенциальные составляющие уравновешиваются крутящим моментом MÊÐ, действующим со стороны вала. Реакцию со стороны соседних деталей ротора можно представить в виде сосредото- ченных осевых силами Pî, которые суммируют воздействие газодинамических нагрузок, тепловых расширений, монтажных усилий и т.д. На полотно диска действует распределенное по поверхности

à) |

á) |

Рисунок 14.3.1_1 - |

Диски компрессора (а) и |

|

турбины (б) |

998

Глава 14 - Динамика и прочность ГТД

давление газа pã. Поскольку диск вращается, на все его элементарные массы действует распределенная по объему центробежная нагрузка pöä. Температурное поле диска, вообще говоря, неравномерно как в окружном, так и в осевом направлениях. На Рис. 14.3.1_2б показан характер распределения температур по радиусу диска на режимах запуска (кривая 1) и остановки (кривая 2) двигателя.

Основной вклад в статические напряжения вносят центробежные силы лопатки и масс диска

èрадиальная неравномерность температуры. Главным образом, они вызывают деформации растяжения диска в плоскости его вращения.

Изгибающий момент, передающийся на диск от рабочих лопаток, перепад давлений на боковые поверхности диска, осевые силы, а также центробежные силы несимметричных относительно плоскости вращения масс могут вызвать деформацию изгиба диска. Как правило, это не вызывает значи- мых напряжений, однако для дисков с тонкими полотнами, не имеющих жесткого закрепления по ступице или ободу, перепад давлений должен быть учтен при оценке прочности. Взаимодействие дисков в роторе может привести как к дополнительным изгибающим нагрузкам на диски (например, в роторе компрессора барабанно-дискового типа), так и к дополнительным растягивающим усилиям (например, влияние лабиринтов и покрывных дисков на основные диски).

Перечисленные выше нагрузки носят повтор- но-циклический характер, обусловленный эксплуатационным (полетным) циклом двигателя. Они вызывают накопление повреждений по механизмам статической и циклической повреждаемости. Поэтому при проектировании дисков ведется проверка одновременного обеспечения их статической прочности и циклической долговечности.

Циклическая долговечность определяется размахом деформаций, возникающих в наиболее нагруженных зонах дисков, и историей их изменения во времени. Характер изменения нагрузок

èтемператур в дисках таков, что величина и даже знак деформаций в отдельных точках могут изменяться за полет много раз. Поэтому при оценке циклической долговечности необходимо проводить расчет напряженно-деформированного состояния дисков для всей последовательности режимов полетного цикла (по полетному циклу). Такой анализ требует точного расчета напряжений и деформаций с учетом реальной геометрии диска и всех эксплуатационных факторов. Только в этом случае он позволяет дать достоверную оценку циклической долговечности диска. Такие расчеты проводятся обычно в трехмерной постановке с использова-

à) |

á) |

Рисунок 14.3.1_2 - Нагрузки, действующие на диск (а) и распределение температуры по радиусу (б)

нием метода конечных элементов. Подчеркнем, что весьма трудоемкие расчеты в такой постановке имеют смысл, если есть достоверные и точные данные о нагрузках и полях температур.

Задача проверки статической прочности дисков более проста. Для этого достаточно провести расчеты на одном наиболее нагруженном режиме работы двигателя (как правило, это - взлетный режим с максимальной частотой вращения ротора). Используются относительно простые расчетные схемы и методы, обобщающие многолетний опыт проектирования, производства и эксплуатации двигателей. В основе этих методов лежит представление о том, что диск нагружен только центробежными силами, а напряженное состояние - плоское, осесимметричное. В настоящее время эти методы обычно используются на начальной стадии проектирования дисков, когда определяется принципиальная возможность создания узла (ступени) нужной размерности, выбираются основные размеры детали, проводится сравнение уровня напряженности с аналогичными деталями двигателей-пред- шественников.

Динамические напряжения в дисках обычно незначительны и не принимаются во внимание. Исключение составляют ситуации, когда тонкие диски не достаточно жестко закреплены в роторе и подвержены вибрациям. В этом случае динамические напряжения могут оказаться существенными и привести к ускоренному исчерпанию ресурса. Расчет динамических напряжений даже при современном уровне развития численных методов и вычисли-

999

Глава 14 - Динамика и прочность ГТД

тельной техники остается трудно выполнимой задачей, в основном, из-за проблем с определением характеристик конструкционного демпфирования. Величина динамических напряжений в дисках определяется экспериментально путем тензометрирования.

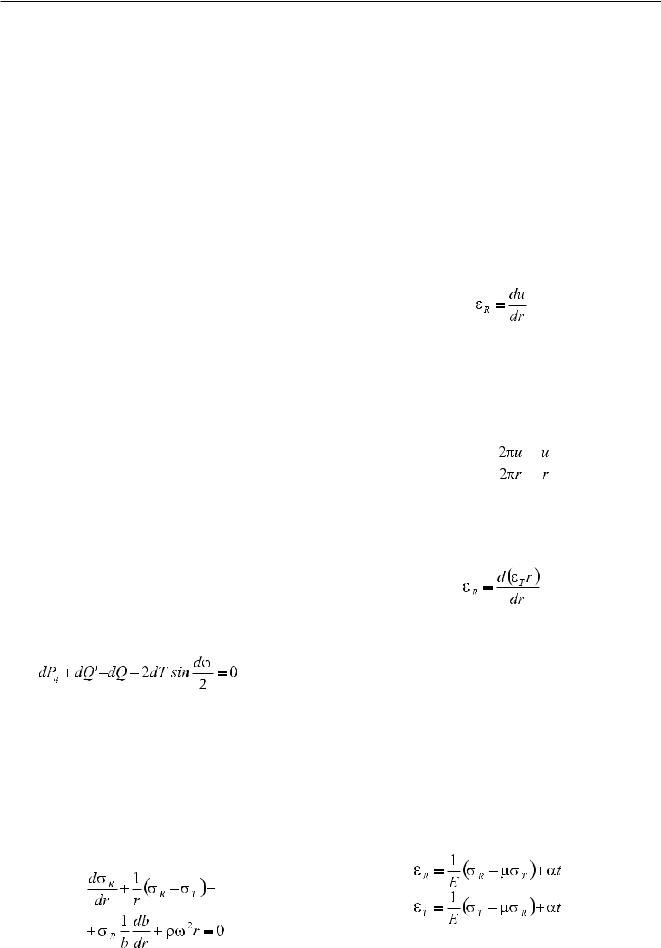

14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

Рассмотрим простейшую модель плоского осесимметричного напряженного состояния диска. Эта модель основана на представлении о том, что в каждой точке диска действуют только радиальные и окружные напряжения σR è σT; остальные компоненты тензора напряжений малы по сравнению с ними (см. Рис. 14.3.2_1).

Для вывода уравнений напряженного состояния диска принимаем следующие допущения:

-реальный диск заменяем диском с попереч- ным сечением, симметричным относительно плоскости вращения (см. Рис. 14.3.2_2), его толщина - функция радиуса b(r);

-наружную поверхность диска считаем цилиндрической, проходящей по впадинам замковых

пазов (ее радиус - Rb); действие отброшенных выступов диска заменяем центробежными силами, которые считаем равномерно распределенными по наружной поверхности;

-диск считаем неравномерно нагретым и нагруженным только центробежными силами лопаток и масс самого диска;

-температуру диска и искомые напряжения считаем неизменными по окружности, равномерно распределенными по толщине и зависящими только от радиуса r;

-нагрузку от центробежных сил лопаток счи- таем равномерно распределенной по внешней цилиндрической поверхности;

-считаем, что напряжения в диске не превышают предела пропорциональности материала.

Последнее допущение позволяет воспользоваться принципом суперпозиции, т.е. считать суммарные напряжения в диске от всех нагрузок суммой напряжений от каждой из них в отдельности. Особенности напряженного состояния диска, связанные с эффектами пластичности и ползучести будут рассмотрены позднее.

Принятые допущения не описывают деформацию изгиба диска и локальные особенности напряженного состояния вблизи пазов под лопатки, фланцев, отверстий, галтелей, местных утолщений

èò.ä.

Рисунок 14.3.2_1 - Основные компоненты напряжения в диске

Рисунок 14.3.2_2 - К выводу уравнений напряженного состояния диска

1000

Глава 14 - Динамика и прочность ГТД

Рассмотрим произвольный объемный элемент диска ÀÂÑD (см. Рис. 14.3.2_2), ограниченный цилиндрическими поверхностями радиусов r è r+dr

èмеридиональными плоскостями с углом dϕ между собой. К выделенному элементу приложена цен-

тробежная сила его массы dPö и поверхностные силы dQ, dQ’ è dT, заменяющие действие на элемент отброшенной части диска. Радиальные силы dQ è dQ’, приложенные соответственно к внутрен-

ней и наружной цилиндрическим поверхностям элемента, есть равнодействующие напряжений σR

èσR+dσR. Окружные силы dT есть равнодействующие окружных напряжений σT. Они одинаковы на обеих боковых поверхностях элемента в силу симметрии.

Элементарная центробежная сила равна

dP |

ö |

= ω2r dm = ρω2b r2 |

dϕdr, (14.3.2-1) |

|

|

|

ãäå ρ - плотность материала диска; dm - масса выделенного элемента.

Для перечисленных выше сил, действующих на выделенный элемент, получим:

dQ = σR b r dϕ, |

(14.3.2-2) |

dQ’ = (σR + dσR)(b + db)(r +dr)dϕ ≈

(14.3.2-3)

≈(σRb r + σRrdb + brdσR+σRbdr)dϕ,

dT = σTbdr. |

(14.3.2-4) |

Сумма проекций всех сил на окружное направление тождественно равна нулю, а сумма проекций сил на радиальное направление дает:

(14.3.2-5)

Полагая dϕ/2 настолько малым, что

sin dϕ/2≈ dϕ/2,

и подставляя выражения для элементарных сил (14.3.2-1...14.3.2-4) в выражение (14.3.2-5), полу- чим после сокращения на dϕ и деления на brdr искомое уравнение равновесия в виде:

Это уравнение содержит две неизвестные величины σR è σT, для определения которых необходимо еще одно уравнение.

Рассмотрим деформации выделенного на Рис. 14.3.2_2 элемента. Перемещение произвольной точки диска в силу симметрии происходит в радиальном направлении, а его величина зависит только от радиальной координаты этой точки. При деформации элемента ÀÂÑD его граница AD смещается в радиальном направлении на величину u(r), а граница BC на величину u+du/dr·dr. Угловой размер dϕ не изменяется.

Радиальная деформация есть относительное удлинение элемента в радиальном направлении:

. (14.3.2-7)

Абсолютное удлинение элемента в окружном направлении выражается через радиальное перемещение u êàê 2π(r+u)-2πr = 2πu, а окружная деформация элемента составляет:

. (14.3.2-8)

. (14.3.2-8)

Выразив перемещение u из (14.3.2-8) и подставив его в (14.3.2-7), получим соотношение:

. (14.3.2-9)

Оно выражает основное свойство сплошной среды: для того, чтобы объект, сплошной до деформации, оставался таковым и после деформации, компоненты деформации должны находиться в определенной зависимости, называемой условием совместности деформаций.

В рамках принятого выше допущения о линейной упругости материала диска связь между напряжениями и деформациями выражается обобщенным законом Гука, который для плоского напряженного состояния имеет вид:

, (14.3.2-10)

(14.3.2-6)

1001

Глава 14 - Динамика и прочность ГТД

ãäå Å - модуль упругости материала; µ - коэффициент Пуассона;

α - коэффициент линейного расширения;

t- температура.

Âправой части уравнений (14.3.2-10) первое слагаемое выражает упругую деформацию под действием внешних сил, а второе - температурную составляющую деформаций.

Подставляя выражения (14.3.2-10) в уравнение совместности деформаций (14.3.2-9), получим уравнение совместности деформаций, записанное

âнапряжениях:

,

откуда после преобразований для случая E=const:

(14.3.2-11)

Уравнения (14.3.2-6) и (14.3.2-11) представляют собой систему обыкновенных дифференциальных уравнений первого порядка с двумя неизвест-

íûìè σR è σT.

Для решения системы дифференциальных уравнений необходимо знание граничных условий. В рассматриваемом случае они представляют собой известные значения напряжений на наружной и внутренней цилиндрических поверхностях диска. Граничные условия в общем случае записываются как:

σR(Rb) = σRb , σR(Ra)=σRa. (14.3.2-12)

На Рис. 14.3.2_3 показаны варианты гранич- ных условий. На наружном контуре диска напряжения σRb возникают от центробежных сил рабо- чих лопаток и замковых выступов диска и могут быть определены по формуле:

, (14.3.2-12)

ãäå PÖË è PÖÂÄ - центробежные силы лопатки и выступа диска соответственно;

Z - число лопаток;

bb - толщина обода диска на радиусе Rb.

В частном случае отсутствия рабочих лопаток или других внешних воздействий на наружном контуре диска σRb = 0.

Граничные условия на внутреннем контуре диска r =Rà определяются условиями его закрепления. Если диск свободно посажен на вал или его центральное отверстие свободно, то σRa = 0. Если диск посажен на вал с натягом, и этот натяг не ис- чезает на рабочих режимах, на внутренней поверхности диска действует давление σRa = -q. Это давление b соответствующий ему натяг находят из условия совместности деформаций вала и диска. Отметим, что посадка диска с натягом приводит к увеличению напряжений на внутреннем контуре, которое и без того бывает значительным. Поэтому такой способ соединения вала с диском используется редко.

Для диска без центрального отверстия вместо второго из граничных условий (14.3.2-12) высту-

пает условие: |

|

σR(0) = σT(0), |

(14.3.2-13) |

которое вытекает из равенства нулю радиального перемещения в центре диска и симметрии нагружения в центре диска.

Уравнения (14.3.2-6) и (14.3.2-11) вместе с граничными условиями (14.3.2-12) или (14.3.2-14) представляют полную математическую формулировку задачи, решение которой дает напряженное состояние в любой точке диска.

Рисунок 14.3.2_3 - Граничные условия

1002

Глава 14 - Динамика и прочность ГТД

Аналитическое решение сформулированной выше задачи удается получить лишь для диска постоянной толщины, а также для случаев, когда толщина диска изменяется по радиусу по линейному или гиперболическому закону. В практических расчетах приходится прибегать к численным методам. Рассмотрим один из вариантов метода конечных разностей, широко используемых в рас- четах дисков, известный под названием метода Кинасошвили.

Меридиональное сечение диска разобьем на n участков кольцевыми сечениями. Для каждого i-го сечения известны радиус ri, толщина диска bi, температура ti; необходимо найти напряжения в этих сечениях, которые обозначим σRi è σTi. Производные в уравнениях (14.3.2-6) и (14.3.2-11) заменим конечными разностями:

;

; (14.3.2-15)

; (14.3.2-15)

Подставляя в уравнения (14.3.2-6) и (14.3.2- 11), выразим напряжения в каждом последующем сечении через их значения в предыдущем сечении:

лучаем на наружном контуре значения напряжений

âпервом приближении (σRb)1 è (σTb)1;

3)из граничных условий на наружном конту-

ре известна истинная величина σRb; по разнице первого приближения (σRb)1 и заданного σRb определяем поправку, которую надо внести в значение (σTa)1 первого приближения, чтобы получить (σTa)2 второго приближения, далее повторяем пункты 2 и 3.

Процедура повторяется до тех пор, пока разница полученных в очередном приближении радиальных напряжений на наружной поверхности с граничными условиями не станет меньше заданной погрешности.

В конструкциях дисков часто встречаются зоны резкого изменения толщины: переход развитой ступицы к полотну и переход полотна к ободу,

âместах крепления дефлекторов и лабиринтов и т.д. Резкое изменение толщины диска приводит к скачкообразному изменению напряжений. Рассмотрим последовательность определения напряжений в таких зонах.

На Рис. 14.3.2_4 показаны схематично зоны

с резким изменением толщины. Напряжения σR1 è σT1 на радиусе R1 в части диска с толщиной b1 известны из расчета методом Кинасошвили. Для

определения величин σR1* è σT1* на том же радиусе R1, но в части диска с толщиной b1* воспользуемся следующим соображением. В любом сечении диска, в том числе и сечении со ступенчатым изменением толщины, внутренние радиальные силы, действующие на рассеченные части, равны. Для се- чения 1-1 (см. Рис. 14.3.2_4) это равенство можно

записать в виде πD1b1σR1 = πD1b1*σR1*. Отсюда:

, (14.3.2-17)

, (14.3.2-17)

(14.3.2-16)

Алгоритм расчета напряжений состоит из следующих этапов:

1)на внутреннем контуре диска задаемся ве-

личинами напряжений (σRà)1 è (σTà)1, причем первым из них задаемся в соответствии с граничными условиями на внутренней поверхности,

àвторым - произвольно; для сплошного диска за-

äàåì (σRà)1 = (σTà)1; для ускорения сходимости при назначении начального значения (σTà)1 следует ориентироваться на результаты расчета аналогичных дисков;

2)переходя последовательно от внутреннего Рисунок 14.3.2_4 - К расчету напряжений в зонах

контура к следующим сечениям, определяем (σRi)1 |

с резким изменением толщины |

è (σTi)1 из уравнений (14.3.2-16); в результате по- |

диска |

1003