- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

Рисунок 17.13.1.4_2 - Создание блока с отверстием

та (р2 = 10 мм). При привязке отверстия к ребрам блока используется параметр p0 и p1 (см. Рис. 17.13.1.4_2). Тем самым, при изменении длины или ширины блока отверстие автоматически будет изменять свое положение, то есть находиться по центру.

Параметрическое моделирование - это способ построения геометрической модели детали с помощью элементов построения (например, CYLINDER, BOSS, DATUM_PLANE и т.д.). У каждого элемента построения есть параметры (например, диаметр, высота) и ассоциативные связи с другими элементами построения. Все элементы построения образуют «дерево построения» (см. Рис. 17.13.1.4_3).

17.13.2 - Управляющие структуры

При проектировании сложных изделий (например, авиационный двигатель), очень важно проработать несколько вариантов конструкции, с целью выбора оптимальной.

Рисунок 17.13.1.4_3 - Геометрическая модель и ее «дерево построения»

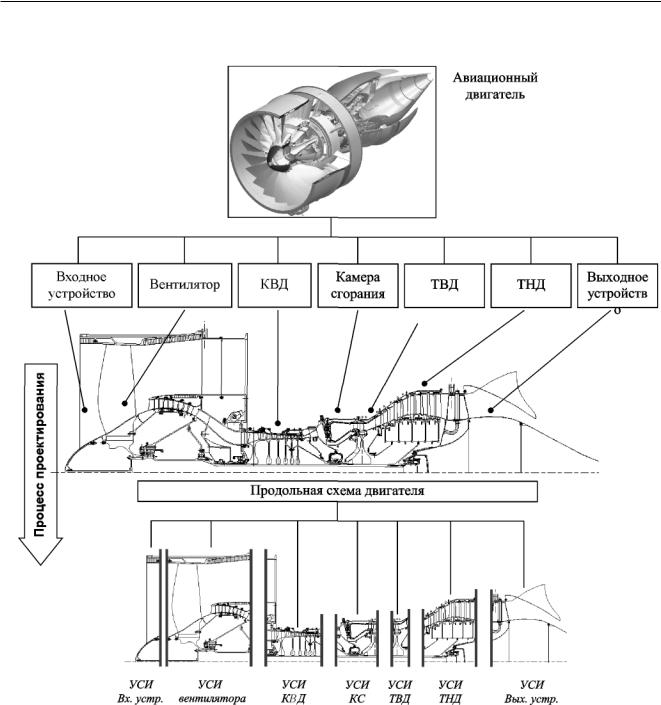

Как говорилось выше (см. раздел 2.5.1), эскизный проект - это совокупность конструкторских документов, которые должны содержать принципиальные конструктивные решения, дающие общее представление об устройстве и принципе работы изделия, а также данные, определяющие назначе- ние, основные параметры и габаритные размеры разрабатываемого изделия.

Одним из таких конструкторских документов является эскизная компоновка. Изменяя эту компоновку, можно получить различные варианты конструкций. Иначе говоря, компоновка - это некая управляющая структура изделия (УСИ). В УСИ могут включаться следующие элементы: предварительная проточная часть, силовая схема авиационного двигателя, система подвесок двигателя, зоны технического обслуживания, узлы компрессора, камеры сгорания, турбины и многое другое [17.15.1].

Использование при проектировании управляющей структуры играет очень важную роль. На основе УСИ могут создаваться другие управляющие структуры или геометрические модели отдель-

1168

Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

Рисунок 17.13.2_1 - Иерархия управляющей структуры

ных деталей и узлов. Далее эти детали и узлы подвергаются различным проверочным расчетам с целью проверки основных параметров изделия (газодинамические, расчеты на прочность и т. д.). Параллельно с этим мы можем изменять УСИ и получать другие варианты ГМ деталей и узлов и проводить соответствующие расчеты. Таким образом, мы можем создать несколько вариантов конструкции и выбирать наилучший результат.

Использование УСИ, как основы для рабоче- го проектирования позволяет:

-в короткие сроки получать ГМ деталей и узлов и проводить необходимые расчеты параллельно с другими вариантами конструкции;

-получать типовые решения конструкций;

-проведение контролируемых изменений в изделии;

-быстрая оценка вариантов.

1169

Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

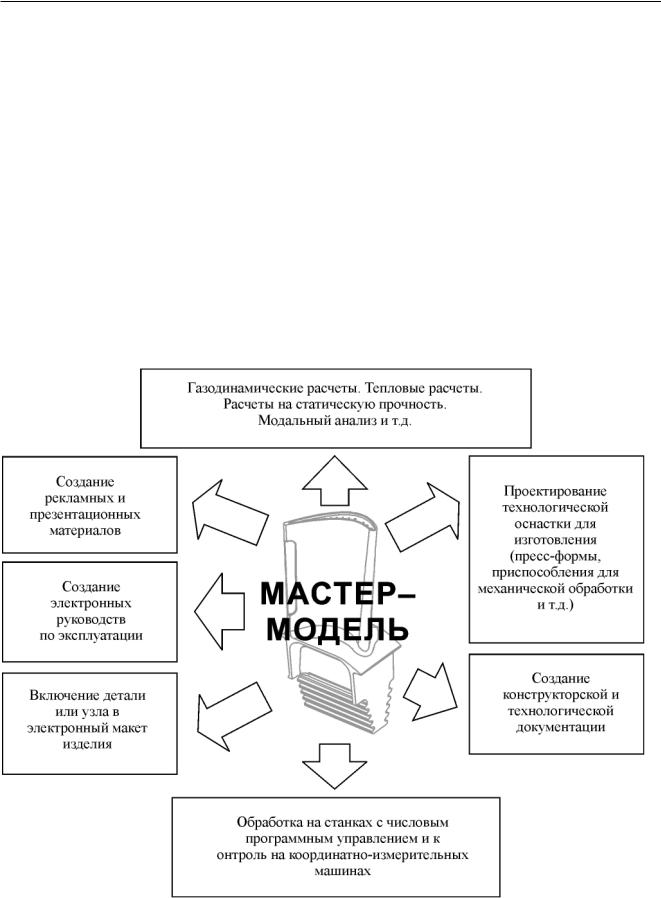

17.13.3 - Принцип «Мастер-модели»

Принцип «Мастер-модели» заключается в том, что созданная геометрическая модель детали (узла) участвует на всех стадиях: проектиования, изготовления и контроля. В основу данного принципа легло понятие «ассоциативность», которое рассматривалось выше. Схематично принцип «Мастер-модели» отражен на Рис. 17.13.3_1.

Преимущества данного принципа:

-любые изменения ГМ отражаются на всех этапах жизненного цикла изделия, в котором уча- ствует ГМ;

-накопление знаний о конструировании. Так как созданные геометрические модели хранятся

âедином архиве, то они доступны любому конструктору. Все технические решения, отраженные

âгеометрической модели могут быть использованы и в других конструкциях.

17.13.4 - Накопление опыта конструирования в CAD/CAM-системах. Ма- стер-процессы

Компьютерные технологии существенно сократили время, затрачиваемое на проектирование изделия. Но реальная автоматизация процесса проектирования требует интеграции процесса принятия решения. При этом должен моделироваться весь цикл изготовления изделия, включая не только геометрическое моделирование, но и описания требований к изделию технологическая подготовка производства, использования стандартных и т.д.

Традиционные методы позволяли повысить эффективность лишь отдельных задач проектирования изделия и не давали возможность полностью автоматизировать процесс на системном уровне.

Рисунок 17.13.3_1 - Принцип «Мастер-модели»

1170

Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

Рисунок 17.13.4_1 - Идеология KBE

Инициативы типа искусственного интеллекта, правил проектирования и KBE (Knowledge Based Engineering - язык инженерных знаний) были предприняты, чтобы связать знание того, как изменится изделие, когда изменятся требования и ограничения к проекту [17.15.9].

В последнее время конструктору не достаточ- но чтобы система обладала широкими возможностями геометрического моделирования. Для современного конструктора главное, чтобы система позволяла накапливать все те знания, которые он применяет в своей работе. Основная идея использования баз знаний - это накопление и использование знаний, или другими словами опыта, при проектировании, расчетах и производстве изделия.

Как правило, работа конструктора, расчетчи- ка или технолога состоит из множества однотипных операций. Если эти однотипные операции формализовать и описать, то их работа сведется к прохождению некоторых шагов, в конце которых будет требуемый результат. Главное, что специалист будет занят конструированием, а не геометрическими построениями. Последовательность таких шагов определяет так называемый «мастер-про- цесс».

Например, мастер-процесс построения пера лопатки ГТД по плоским сечениям:

-считывание данных сечений пера (координаты точек спинки и корыта, радиусы входной

èвыходной кромок и т.д.);

-построение сечений пера;

-построение поверхностей спинки и корыта

ïåðà;

-создание удлинений относительно первого

èпоследнего сечений спинки и корыта пера;

-создание поверхности входной и выходной кромки;

-сшивание отдельных поверхностей пера в твердое тело.

Повторное использование накопленного опыта и полученных знаний приводит к существенно-

му сокращению времени разработки и повышения качества изделия.

Выгоды от внедрения системы проектирования на основе баз знаний и мастер-процессов:

-стандартизация процессов проектирования изделий;

-быстрое нахождение наилучших решений проектирования изделий;

-накопление, распространение и стандартизация знаний, которые раньше находились в головах конструкторов;

-гарантированное качество конечного изделия, основанное на стандартах предприятия;

-уменьшение затрат на проектирования новых изделий;

-защита от потерь знаний на предприятии. Проектирование с использованием баз знаний

это основа, на которой надо строить сквозную цепочку проектирования изделия. Как правило, проектирование с использованием баз знаний должно охватывать все этапы проектирования изделия - от идеи до производства.

17.13.5 - Моделирование сборок

Моделирование сборок предназначено для создания ГМ сборочных деталей и узлов. Моделирование сборок предоставляет следующие возможности:

-геометрия детали не дублируется в сборке; сборка содержит только ссылки на геометрию деталей;

-можно моделировать отдельные детали в контексте сборки, т. е. используя геометрию соседних деталей или управляющих структур изделия (УСИ);

-графическое представление сборки можно упростить, не затрагивая геометрию деталей;

-сборки обновляются автоматически, отражая последние модификации деталей;

-условия стыковки позволяют позициониро-

1171

Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

вать детали в сборке с помощью ограничений (соотношений между деталями);

- можно осуществлять анализ зазоров и взаимных пересечений деталей сборки.

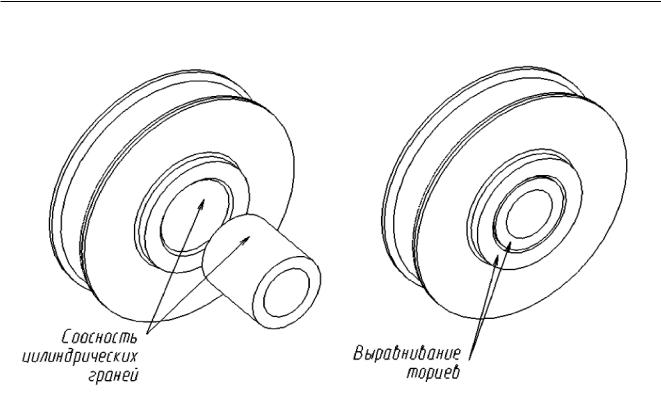

Различают два метода моделирования сборок: снизу-вверх и сверху-вниз.

Проектирование снизу-вверх. Этот способ моделирования сборок применяется в том случае, если уже имеется конструкторская документация (спецификации, чертежи деталей, сборочных единиц). По существующим чертежам деталей создаются геометрические модели.

Далее эти ГМ деталей (узлов) вставляются в сборки согласно спецификациям и сборочным чертежам (см. Рис. 17.13.5_1) с помощью различ- ных операций сопряжения деталей (выравнивание граней, соосность осей, расположение граней под углом и т.д.) (см. Рис. 17.13.5_2).

Такой способ моделирования аналогичен операциям, выполняемым в сборочном цехе. Иногда такие сборки называют контрольными. С помощью

контрольных сборок можно проверить следующие параметры:

-можно ли собрать узел;

-правильно ли заданы присоединительные размеры;

* нет ли взаимных пересечений деталей; * соответствие габаритных размеров изделия

действительности и многое другое.

Кроме этого, ГМ сборочных узлов можно использовать для создания сборочных, габаритных или монтажных чертежей, при подготовке материалов для руководств по эксплуатации, в том числе электронных, для создания рекламных видео роликов или презентационных материалов.

Проектирование сверху-вниз. Этот способ проектирования сборок очень тесно связан с понятие «Управляющая структура изделия». Деталь создается в контексте сборки, т. е. используя геометрию соседних деталей или УСИ, и ее не требуется размещать относительно других деталей.

Рисунок 17.13.5_1 - Примеры сборочных единиц

1172

Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

à) |

á) |

Рисунок 17.13.5_2 - Некоторые операции сопряжения деталей а) соосность; б) выравнивание граней

Основой для проектирования сверху-вниз служит управляющая структура (УС) (см. Рис. 17.13.5_3). Необходимо определить в УС информации об изделии, например, геометрию сопряжения соседних деталей (узлов), контур проточной части, силовую схему двигателя и т.д.

Структура и количество УС, обычно, отражает организационную структуру на предприятии (существуют специализированный конструкторские отделы, например, отдел компрессоров, камер сгорания и т. д.), позволяя руководителям отделов управлять проектированием соответствующих узлов (см. Рис. 17.13.3_1).

Некоторые преимущества данного способа:

-создание облегченных сборок для проверки различных сценариев разработки;

-возможность нахождения сценариев оптимального проектирования;

-возможность накопления трехмерной геометрии из различных источников;

-проверка изделия, с помощью перестройки сборки снизу-вверх;

-полная ассоциативность между управляющей структурой и проектируемым изделием.

Основная идея проектирования изделия по такой схеме (см. Рис. 17.13.5_3) состоит в том, что конструктор при проектировании конкретной детали уже имеет исходную информацию для работы. Эту информацию (базовые плоскости, эскизы и т.д.) он берет из управляющей структуры. Изменения управляющих структур приведет к изменению и всех зависящих от них деталей и узлов. Одним из основных преимуществ данного подхода являются контролируемые изменения, как всего проекта, так и его отдельных частей.

17.14 - Англо-русский словарьминимум

«Documentum», Lotus, Docs Open, LanDocs - системы делопроизводства.

ANSYS, MARC, NASTRAN, LS-DYNA, CFXTASCflow, CFX, Fluent, Star-CD, PROCAST, WinCAST - системы CAE высшего уровня.

APT (Automatically Programmed Tools) - автомати- чески программируемые станки.

AutoCAD - система CAD легкого уровня.

1173

Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

Рисунок 17.13.5_3 - Укрупненная схема электронного проекта изделия

Business-processes analysis and re-engineering - анализ и реинжиниринг бизнес-процессов

CAD - комплексная система автоматизированного проектирования.

CAE - комплексная система инженерного анализа. CALS - ContinuousAcquisition and Lifecycle Support (непрерывная поддержка поставок и жизненного цикла).

CAM - комплексная систем автоматизированной подготовки производства.

Change Management - управление изменениями производственных и организационных структур. Concurrent Engineering - параллельный инжиниринг.

Configuration Management - управление конфигурацией изделия.

DEF STAN 0060 «Integrated Logistic Support» - стандарт Министерства Обороны Великобритании, регламентирующий логистическую поддержку.

IDEF - Icam (Integrated Computer Aided Manufacturing) DEFinition.

IDEF0 - функциональное моделирование; отображает процессы и функции системы, а также потоки информации и материальных объектов.

IDEF1 - информационное моделирование, отображает структуру и содержание информационных потоков, необходимых для поддержания функций системы.

1174