- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 8 - Турбины ГТД

8.2 - Аэродинамическое проектирование турбины

Проектирование турбины начинается с «аэродинамики» – выбора количества ступеней и размеров проточной части. Принимаемые на этой стадии решения фактически предопределяют облик будущей турбины, ее конструктивные особенности и возможность удовлетворения требований, которые она должна обеспечить, конкурентоспособность, себестоимость, а также стоимость разработки.

8.2.1 - Этапы и ключевые технологии аэродинамического

проектирования

Этапы аэродинамического проектирования

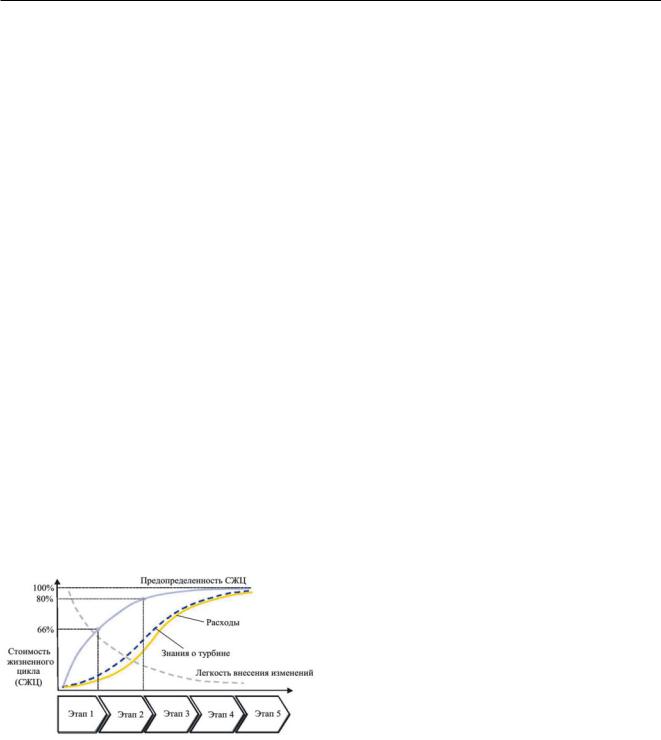

Диаграмма на Рис. 8.2.1_1 [8.2.11.1] наглядно показывает степень предопределенности стоимости жизненного цикла узлов двигателя на стадиях его жизненного цикла. Уже на стадии предварительного (одномерного) проектирования предопределяется две трети затрат. Соответственно, предопределяется стоимость и другие характеристики турбины.

Иcследование фирмы Boeing применительно к проектированию авиационных турбин [8.2.11.2]

Рисунок 8.2.1_1 – Изменение предопределенности стоимости жизненного цикла турбины, произведенных затрат и суммы знаний о турбине в зависимости от этапа жизненного цикла [8.2.11. 1] Этап 1 – предварительное проек-

тирование; этап 2 – проектирование и испытания; этап 3 – производство; этап 4 – эксплуатация; этап 5 – списание

показало, что на стадии выбора основных параметров тратится менее 1% стоимости жизненного цикла. Но при этом принимаются решения, определяющие 80% всех будущих расходов.

Аэродинамическое проектирование турбины включает два практически одинаковых по важности базовых этапа: одномерное проектирование турбины и проектирование лопаточных венцов.

Одномерное проектирование на среднем диаметре с выбором основных параметров и достоверной оценкой основных показателей турбин включает следующие технологии:

-выбор количества ступеней;

-определение размеров проточной части;

-выбор количества лопаток;

-распределение удельной работы и реактивности между ступенями;

-выбор системы охлаждения, расходов воздуха и системы вторичных потоков;

-определение достижимого уровня к.п.д.;

-определение теплонапряженности и достижимого уровня долговечности;

-оценка массы;

-оценка производственной себестоимости

èстоимости обслуживания.

Аэродинамическое проектирование лопаточ- ных венцов включает следующие технологии:

-синтез геометрии профиля (сечения венца)

ñучетом ограничений (возможности производства, охлаждение, статическая и динамическая прочность);

-анализ и оптимизация аэродинамических характеристик решетки профилей с использованием 2D-моделирования потока: невязкого (по уравнениям Эйлера) и вязкого (по уравнениям НавьеСтокса);

-формирование лопаточного венца из базовых сечений с учетом аэродинамики, а также ограни- чений по системе охлаждения;

-сквозное численное 3D-моделирование потока в многоступенчатой турбине - невязкое (по уравнениям Эйлера) и вязкое (по уравнениям На- вье-Стокса);

-анализ и оптимизация аэродинамических характеристик венцов;

-численное 2D/3D-моделирование нестационарного потока в многоступенчатой турбине в невязкой и вязкой постановке.

Одномерное проектирование на среднем диаметре является наиболее важным этапом проектирования турбины.

Во-первых, оно закладывает те границы (основные параметры), в рамках которых должен быть реализован проект и которые во многом предопределяют потенциальные результаты, достижимые на

404

Глава 8 - Турбины ГТД

основе более сложных и современных технологий численного анализа потока.

Во-вторых, принимаемые на этом этапе решения фактически сохраняют свою силу на протяжении всего жизненного цикла турбины – а он достигает 40…50 лет. Для некоторых двигателей, конвертированных из авиационных в промышленные, жизненный цикл турбины явно будет выше 50 лет. На протяжении жизненного цикла крайне редко – из-за дороговизны реализации – принимаются решения об изменении основных параметров, принятых в ходе одномерного проектирования.

Âпервую очередь принимаются решения

îсмене материала, применении покрытия, модификации конструкции системы охлаждения. В последнюю очередь модифицируется аэродинамика. Проточная часть изменяется крайне редко, а решение об изменении количества ступеней уже озна- чает начало разработки новой турбины.

Таким образом, правильные решения на этапе одномерного проектирования определяют конкурентоспособность турбины в течение всего жизненного цикла.

Ключевые технологии аэродинами- ческого проектирования

К ключевым технологиям аэродинамического проектирования можно отнести следующие технологии:

-одномерное (на среднем диаметре) проектирование турбины;

-одномерное моделирование потерь энергии

âлопаточных венцах турбины;

-2D/3D-моделирование невязкого (по уравнениям Эйлера) потока в проточной части турбины;

-2D/3D-моделирование вязкого (по уравнениям Навье-Стокса) потока в турбине;

-синтез 2D и 3D-геометрии лопаточного венца турбины.

8.2.2 - Технология одномерного проектирования турбины

Выбор количества ступеней и проточной части

Выбор количества ступеней и размеров проточной части происходит одновременно, так как необходимая окружная скорость зависит от степени расширения на каждой ступени, а располагаемая величина окружной скорости непосредственно зависит от диаметра.

При выборе проточной части необходимо обеспечить достаточную окружную скорость и оптимальное значение осевой скорости газа (для обеспечения приемлемого по к.п.д. треугольника скоростей). При этом параметр напряжений Fn2 (произведение осевой площади на частоту вращения в квадрате) должен оставаться в приемлемых пределах.

Окружная скорость колеса и осевая скорость газа должны обеспечивать приемлемое по потерям энергии сочетание удельной аэродинамической нагрузки ∆H/U2 и относительной осевой скорости газа Ñà/U.

Уменьшение осевой скорости на выходе приводит к уменьшению потерь полного давления в выходном устройстве и увеличению перепада полного давления на турбине, т.е. ее мощности. Уменьшение осевой скорости может быть обеспечено только увеличением длины лопаток турбины, увеличе- нием напряжений в лопатках, замках и дисках.

На Рис. 8.2.2_1 приведены абсолютные зна- чения скоростей газа на выходе из реализованных конструкций силовых турбин.

Для сохранения материальной части допускаются высокие уровни выходной скорости. GE в 40-мегаваттном промышленном двигателе LM6000РА/B при полном сохранении материальной части ТВД и ТНД с авиационного двигателя CF6-80C2 допустила выходную скорость около 340 м/с. Даже с перепроектированными в середине 1990-х последними ступенями ТНД (для увели- чения осевой площади на выходе - в модели LM6000РС/D) выходная скорость составила не менее 300 м/с.

В заново создаваемых СТ уровень выходной скорости существенно ниже. Он составляет от 160 м/с (LM1600,LM2500+) до 190 м/с (LM5000). В этом же диапазоне находятся и выходные скорости в ПС-90ГП-1/2. Этот уровень и следует считать близким к оптимальному, хотя существуют и конструкции с еще более низким уровнем выходной скорости – например, М80 («Зоря-Машпроект», г.Николаев).

Выбор осевой скорости непосредственно влияет и на геометрическую конфузорность венцов (отношение площади межлопаточного канала на входе к площади минимального сечения межлопаточного канала на выходе). Оптимальная величина конфузорности составляет 1.6…2.0 (нежелательно опускать ее ниже 1.4). Конфузорность определяет ускорение потока в венце и уровень потерь (особенно вторичных потерь) в венце.

Допустимое значение параметра напряжений (при измерении в м2 (îá/ìèí)2/106) прибли-

405

Глава 8 - Турбины ГТД

Рисунок 8.2.2_1 - Абсолютные скорости газа на выходе из силовых турбин авиапроизводных двигателей

женно соответствует уровню напряжений растяжения в рабочей лопатке в кг/мм2. Нежелательно иметь его более 25…30 для рабочих лопаток ТВД (работающих при высоких температурах) и более 40…45 для рабочих лопаток последних ступеней турбины. В реализованных конструкциях наиболее напряженных в этом отношении одноступенчатых ТВД параметр напряжений варьируется (на режиме Redline) от 24.8 (CFM56) до 31.7 (PW6000). Для самого современного военного двигателя F119 параметр напряжений равен 32.4 [8.2.11.3]. Для ТВД перспективного газогенератора Pratt&Whitney XTC67/1 Fn2 = 38.5. Этот газогенератор разрабатывается по программе разработки перспективной технологии IHPTET правительства США и должен обеспечить для будущих военных двигателей увеличение отношения тяги к весу на 100% и увели- чение температуры перед турбиной на 220îÑ [8.2.11.3].

На Рис. 8.2.2_2 приведены значения параметра напряжений для некоторых турбин промышленных двигателей с полезной мощ-ностью до 16 МВт.

Значения параметра удельной аэродинамической нагрузки (∆H/U2) и относительной осевой скорости (Ñx/U) на «диаграмме Смита» определяют достижимый к.п.д. турбины. Подобные диаграммы, построенные на основе собственных одномерных полуэмпирических моделей потерь энергии в лопаточных решетках и идентифицированные по

натурному эксперименту, продолжают использоваться для выбора параметров новых проектов (см. Рис. 8.2.2_3).

Выбор осевых размеров турбины

Выбор осевых размеров сводится к выбору удлинения лопаток (отношения длины лопатки по выходной кромке к средней осевой хорде) и осевых зазоров между лопаточными венцами.

Увеличенное удлинение способствует уменьшению уровня вторичных потерь (удлинение менее 1.5 приводит к особенно сильному возрастанию потерь) и уменьшению массы лопаток. Поэтому для авиационных ТНД, для которых вопросы снижения массы особенно остры, характерны повышенные значения удлинений. Увеличение удлинения за счет осевой хорды увеличивает аэродинамическую нагрузку лопаток, характеризуемую коэффициентом Цвайфеля [8.2.11.8] (коэффициент Цвайфеля определяет уровень аэродинамической нагрузки на площадь осевой проекции лопатки в п- роточной части) и ухудшает прочностные характеристики лопаток – особенно стойкость к вибрационным нагрузкам.

Для ориентировочного выбора удлинений лопаток неохлаждаемых турбин (ТНД и СТ) можно использовать Рис. 8.2.2_4, на котором приведены данные по ряду современных турбин.

406

Глава 8 - Турбины ГТД

Рисунок 8.2.2_2 – Параметр напряжений для рабочей лопатки последней ступени силовой турбины ряда промышленных двигателей

Рисунок 8.2.2_3 – Варианты диаграммы Смита, применяемые Rolls-Royce

а) На диаграмме нанесены точки для каждой ступени многоступенчатых ТНД Trent 500, Trent 800, BR715 и для каждой из этих турбин в целом [8.2.4];

б) диаграмма с нанесенными на ней линиями постоянного (осредненного) угла поворота потока в лопатках и точками, соответствующими реализованным ТНД [8.2.11.5]

407

Глава 8 - Турбины ГТД

Рисунок 8.2.2_4 – Относительные удлинения лопаток авиационных турбин

На рисунке видно, что какая-либо систематизация приведенных статистических данных затруднена и корреляция с приведенными зависимостями В.Х.Абианца [8.2.11.6] весьма условна. В качестве первого приближения лучше использовать данные прототипа.

Выбор осевого зазора производится с учетом:

-необходимости выравнивания потока между решетками (для минимизации колебаний статического давления на профиле последующей решетки из-за следов предыдущей) – с этой точки зрения зазор необходимо увеличивать;

-минимального уровня дополнительных потерь полного давления в увеличенном осевом зазоре и выравнивании потока (с этой точки зрения целесообразен минимальный зазор).

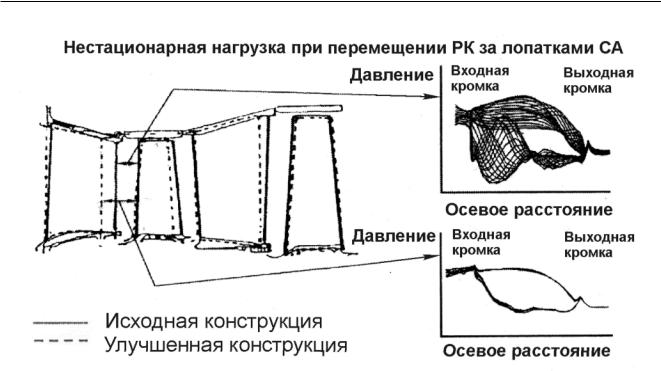

На Рис. 8.2.2_5 показано влияние перепроектирования проточной части двухступенчатой ТВД [8.2.11.7] с увеличением осевого зазора между сопловой и рабочей лопатками. Увеличение зазора позволило существенно уменьшить колебания статического давления (и скорости) на профиле рабо- чей лопатки с увеличением аэродинамической эффективности турбины примерно на 0.3%.

Необходимая для выравнивания величина зазора зависит от уровня скорости потока за предыдущей решеткой - с увеличением скорости она уве-

личивается. Для трансзвуковых скоростей можно ориентироваться на оптимальную величину зазора до 65% от величины осевой хорды предыдущей решетки, а для дозвуковых скоростей ТНД/СТ - 40%. Здесь тоже можно порекомендовать использовать данные о прототипе или проточную часть одной из известных турбин.

Конфигурация проточной части

При выборе углов наклона проточной части надо учитывать отрицательное влияние больших (свыше 15 градусов ) значений этих углов на аэродинамическую эффективность лопаточного венца, особенно по наружному диаметру. При этом уменьшается местная конфузорность (отношение площади на входе к площади на выходе) венца на периферии проточной части и возникает радиальная составляющая скорости потока, искажающая поле течения.

В турбинах ВД трансзвуковые скорости потока и относительно малая длина лопаток (приводящая к значительному влиянию периферийных областей проточной части) ограничивают применяемые углы наклона величиной 10…15 градусов на сторону и они редко превышают 20 градусов.

408

Глава 8 - Турбины ГТД

Рисунок 8.2.2_5 – Влияние осевого зазора на распределение статического давления по профилю рабочей лопатки первой ступени ТВД (Pratt&Whitney)

Максимальные углы раскрытия обычно имеют место в первых ступенях ТНД. Из данных открытой литературы можно отметить принятые при проектировании проточной части ТНД двигателя Е3 GE ограничения по максимальному углу наклона проточной части в 25 градусов. Анализ существующих конструкций показывает, что обычно углы наклона проточной части турбины не превышают 30 градусов.

Выбор конфигурации проточной части над бесполочными рабочими лопатками имеет дополнительную особенность - практически во всех известных конструкциях корпус имеет цилиндрическую поверхность.

Постоянный диаметр проточной части позволяет исключить влияние взаимных осевых перемещений ротора и статора на радиальный зазор. При конической проточной части недостаточная точность определения осевых перемещений вносит неопределенность в величину радиального зазора в рабочем состоянии.

По результатам предварительного анализа строится проточная часть турбины (см. Рис. 8.2.2_6) для использования при проектировании.

В ходе проектирования необходимо прорабатывать возможность сохранения максимального количества деталей турбины-прототипа (если она есть), особенно дисков и корпусов, а также вход-

ных и выходных устройств (таких как переходные каналы на входе и задняя опора на выходе). Все эти соображения обеспечивают максимальную преемственность и минимальную себестоимость новой турбины, а в значительной степени – и уменьшение затрат на доводку.

Аэродинамическая оптимизация на среднем диаметре

Аэродинамическая оптимизация на среднем диаметре производится на основе следующих частных критериев проектирования, с помощью которых оптимизируются треугольники скоростей и обеспечивается минимальный уровень потерь энергии в лопаточных венцах:

-одинаковых углов поворота потока в лопаточных решетках;

-одинаковые скорости потока за лопаточными решетками турбины;

-оптимальное соотношение вторичных и профильных (кромочных) потерь за счет выбора числа лопаток;

-степень реактивности (термодинамическая)

âкорневых сечениях рабочих лопаток (при приближенной оценке) не должна быть ниже 0…0.1; целесообразно выдерживать ее в диапазоне 0.4…0.6, ориентируясь на общую эффективность турбины;

409

Глава 8 - Турбины ГТД

Рисунок 8.2.2_6 – Проточная часть многоступенчатой турбины.

Размеры указаны в виде диаметров (верхний – в горячем состоянии, нижний – в холодном состоянии)

- угол потока на выходе из турбины желательно иметь близким к осевому, так как в противном случае может быть необходим спрямляющий аппарат.

Эти ограничения носят характер «мягких», так как на практике выполнение многих из них, особенно одновременно, является достаточно трудной или дорогостоящей задачей. Фактически все реальные конструкции представляют собой компромисс, при котором часть указанных выше ограничений выполняется за счет смягчения или отказа от других.

Применение спрямляющего аппарата за турбиной

Применение спрямляющего аппарата (за ТНД или СТ) должно быть оправдано выигрышем в к.п.д. турбины. Этот аппарат представляет собой компрессорную лопаточную решетку, которая приводит поток к осевому направлению.

Спрямляющий аппарат увеличивает потери давления, массу и стоимость двигателя, но его применение позволяет оптимально распределить нагрузку по ступеням и повысить конфузорность лопаток (особенно рабочей лопатки) последней

ступени. Этот выигрыш к.п.д. должен существенно превышать потери в к.п.д., эквивалентные потерям полного давления в спрямляющем аппарате. Как показывает опыт реализованных конструкций, угол поворота потока в спрямляющем аппарате не превышает 25 градусов (см. Рис. 8.2.2_7).

Переходные каналы между турбинами высокого и низкого давлений

Важное значение при одномерном проектировании имеет выбор размеров переходных каналов между ТВД и ТНД (СТ). Необходимость применения таких каналов обусловлена необходимостью увеличить окружную скорость в ТНД для получе- ния приемлемого к.п.д. Малая частота вращения роторов ТНД (СТ) в двухвальных двухконтурных двигателях приводит к необходимости значительного (в два и более раза) увеличения среднего диаметра в ТНД по сравнению с ТВД. Для согласования проточных частей ТВД и ТНД появляется переходный канал.

Проектирование переходных каналов основывается на анализе выполненных конструкций

èоценке потерь полного давления в одномерной

èпространственной постановке.

410

Глава 8 - Турбины ГТД

Рисунок 8.2.2_7 – Углы поворота потока в спрямляющих аппаратах ТНД Rolls-Royce [8.2.11.5]

Анализ реальных конструкций (Е3 PW, GE90, CF6-50, FT8) показывает, что на начальном участке диффузора (33…60%) обеспечивается максимальное расширение осевой площади, которая далее практически постоянна. На входе по внутреннему диаметру имеется горизонтальный участок. Разли- чие длин начальных участков определяется различ- ной степенью расширения диффузоров, так как темп расширения почти одинаков - 10% от площади входа на 20 мм длины.

Максимальная степень расширения обычно не превышает 1.6…1.7, а максимальный эквивалентный угол раскрытия – не выше 32…33°. Максимальным эквивалентным углом раскрытия называется угол, который имел бы кольцевой диффузор с постоянным средним диаметром, таким же отношением площадей и длиной:

αÝÊ = 2arctg((FÂÕ/3.14)1/2õ

õ((FÂÛÕ/FÂÕ)1/2-1)/LÄÈÔÔ ÎÑÅÂ)

Максимальные углы наклона проточной части канала обычно реализованы у авиационных конструкций с их жесткими требованиями к массе (например, в GE90, GP7200 между ТВД и ТНД).

Количество лопаток

Количество лопаток выбирается из условия обеспечения близкой к максимальной аэродинами- ческой нагрузки венцов по числу (коэффициенту) Цвайфеля [8.2.11.8] за счет варьирования числа и осевой хорды лопаток. Увеличение коэффициента Цвайфеля выше оптимального значения (около 0,8) вызвано желанием уменьшить количество лопаток

– уменьшить стоимость турбины.

Увеличение числа Цвайфеля выше 0,8 (при сохранении уровня проектирования 2D-аэроди- намики решеток) приводит к монотонному увеличению потерь. И это неоднократно показано экспериментально. Однако современные методы оптимизации аэродинамики профилей в 2D-по- становке позволяют минимизировать количество лопаток при сохранении или приемлемом увели- чении уровня потерь. Поэтому окончательно количество лопаток выбирается и оптимизируется в 2D/3D-постановке. При проектировании на среднем диаметре целесообразно выбрать коли- чество лопаток, исходя из числа Цвайфеля на уровне 0.9.

Самая важная в настоящее время характеристика турбины, на которую влияет выбор количе- ства лопаток – это себестоимость турбины и стоимость ее ремонта. Если габариты проточной части опосредованным образом (через массу и диаметр заготовок) влияли на себестоимость, то количество лопаток влияет на нее прямо. В современных программах развития новой технологии для ТНД (например, европейская программа ANTLE) [8.2.11.5] предполагается снижение массы и себестоимости на 25% при сохранении характеристик.

Предварительный анализ массы

Масса является в большей части ограничением, чем оптимизируемым параметром. Ограниче- ние по массе турбины может быть как определяющим (например, для авиационных конструкций), так и сравнительно мягким (например, для наземной установки, где минимизация массы важна для минимизации стоимости и улучшения транспортабельности двигателя).

Масса турбины на этапе выбора проточной части может быть оценена приближенно в зависимости от частоты вращения и диаметра проточной части:

Ì = ÊÝ NDÑÐ2.5 UÑÐ0.6

ãäå DÑÐ - средний диаметр, м;

411

Глава 8 - Турбины ГТД

UÑÐ - окружная скорость, м/с; N – количество ступеней;

ÊÝ – эмпирический коэффициент. Эмпирический коэффициент в этой формуле

отражает конструктивные особенности турбины. Для одноступенчатой ТВД E3 Pratt&Whitney [8.2.11.9] этот коэффициент составляет 15.9, для двухступенчатой E3 GE [8.2.11.10] - 12.6. Для ТНД этих же двигателей соответствующие коэффициенты составили 7.3 и 8.1.

На более поздних стадиях проектирования для вычисления массы используются геометрические пространственные модели лопаток, дисков и корпусов. Однако возможности управления массой на этих стадиях достаточно ограничены.

Одномерное моделирование газовых нагрузок и теплового состоя-

ния турбины

На основе спроектированной одномерной аэродинамики проточной части и предварительного распределения параметров по длине лопаток строится одномерная модель теплового состояния и газовых нагрузок. Эта модель построена на предыдущем опыте экспериментального исследования теплового состояния турбин, проектных традициях и накопленной базе экспериментальных и литературных данных. Полученные средние температуры рабочих лопаток и дисков являются базовыми для:

-определения необходимых прочностных характеристик (площадей сечений и моментов инерции) проектируемых профилей лопаток - из условия обеспечения необходимого часового и циклического ресурса, а также динамической прочности;

-проектирования замковых соединений.

8.2.3 - Одномерное моделирование потерь в лопаточном венце

Коэффициенты потерь в турбинной решетке могут быть определены как отношение действительного приращения кинетической энергии в решетке к тому приращению, которое имело бы место при идеальном (изоэнтропическом) расширении потока до статического давления за решеткой (ζ) - общепринятый в российской практике подход; или как потери полного давления, отнесенные к скоростному напору на выходе из решетки (Y) - типич- ная зарубежная практика.

Использование того или иного коэффициента объясняется традициями, но существуют и теоре-

тические исследования [8.2.11.11], доказывающие преимущества ζ при расчете турбин с трансзвуковым уровнем скоростей в решетках.

Формулы для приближенного и точного пере- счета коэффициентов даны в [8.2.11.8]. Приближенный пересчет может быть сделан по формуле:

ζ = 1/[1 + Y/(1 + k M2/2)],

ãäå k - показатель адиабаты; М - число Маха.

Одномерные модели потерь базируются на эмпирических соотношениях, полученных при продувке плоских решеток профилей и испытаниях турбинных ступеней. Моделей такого типа опубликовано достаточно много, но фактически лишь две (из опубликованных в открытой литературе) нашли систематическое применение. Это модели Кэкера-Окапу (модель Эйнли-Метьюсона с модернизациями Дангема-Кэйма и Кэкера-Окапу) [8.2.11.12] и Мухтарова-Кричакина [8.2.11.13].

Модель Мухтарова-Кричакина впервые опубликована в 1969 г. В ней использованы результаты экспериментальных исследований турбинных решеток в ЦИАМ. Результаты продувок плоских решеток в широком диапазоне скоростей и углов атаки обобщены в виде эмпирических зависимостей для профильных и вторичных потерь в зависимости от геометрических параметров решетки и режимных параметров потока. Модель является полной и может быть использована как для проектировочного, так и для поверочного расчетов (расчета параметров турбины на нерасчетном режиме). В поверочном рас- чете дополнительно необходимы зависимости для потерь в решетке с изменением угла атаки на входе

èприведенной скорости на выходе.

Êнедостаткам модели Мухтарова можно отнести отсутствие прямого учета влияния конфузорности решетки на профильные и вторичные потери. Главным недостатком является то, что она представляет собой в чистом виде решеточную модель, не использующую каких-либо корректировок по результатам испытания модельных или натурных турбин.

Модель Кэкера-Окапу (Kacker-Okapuu) представляет собой результат достаточно долгой эволюции метода Эйнли-Метьюсона (Ainley-Mathieson), опубликованного еще в 1951 г. Этот метод тоже основан на определении потерь по результатам продувки плоских решеток, но при модификациях этого метода использовались результаты испытаний модельных и натурных ступеней (в модификации Дангема-Кэйма (Dunham-Came) - 25 турбин; в модификации Кэкера-Окапу - 34 турбины). Кэкер

412