- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 12 - Системы ГТД

теплообменнике; ∆ÒÌ - перепад температур масла на входе

и выходе ТМТ, определяемый как

∆ÒÌ = ÒÌÂÕ – ÒÌÂÛÕ.

Температура топлива на выходе из ТМТ определяется как:

ÒÒÂÛÕ = (kMÒÒÒÂÕ ÑÐÒÑÐ + ∆NÌ) / kMÒ ÑÐÌÑÐ

Подогрев топлива в гидроцилиндрах топливной системы зависит от их расположения на двигателе (от температуры воздуха и корпуса двигателя в месте их установки), расхода топлива при срабатывании гидроцилиндра, расхода топлива, охлаждающего гидроцилиндр и качества теплоизоляции гидроцилиндра и подводящих топливо трубопроводов.

Величина теплоподвода в гидроцилиндры определяется экспериментально или расчетно-экспе- риментально с учетом данных по аналогам и прототипам топливной системы.

12.2.1.5.4 - Обеспечение температурного состояния топливной

системы

Агрегаты топливной системы должны быть работоспособны в заданном температурном диапазоне на входе в топливную систему двигателя. При отрицательной температуре топлива находящаяся в нем вода кристаллизуется, и кристаллы льда могут забить топливные фильтры, дроссели и прецизионные золотниковые пары гидромеханических агрегатов, что приведет к отказу топливной системы и САУ двигателя.

Для исключения образования льда в топливо добавляют специальные противоводокристаллизационные присадки или обеспечивают подогрев топлива на входе в основной топливный фильтр установкой перед ним топливомасляного теплообменника. Горячее масло двигателя или масло системы самолетных приводных агрегатов обеспечи- вает необходимый подогрев топлива. При этом также происходит охлаждение масла за счет хладоресурса топлива. Температура в топливной системе не должна превышать предельно допустимую, заданную техническими условиями на топливо. В случае превышения температуры возможен выход из строя агрегатов топливной системы из-за засорения их продуктами разложения топлива. Для обеспечения требуемого температурного режима ограничивают теплоподвод при высоких температурах топлива за счет уменьшения расхода масла через топливомасляный теплообменник или (и) увеличивают расход топлива через него. Увеличе-

ние расхода топлива через теплообменник достигают включением перепуска части топлива после него в бак топливной системы самолета. Для уменьшения теплонапряженности применяют также следующие мероприятия:

-уменьшают перепуски из-за качающих узлов на вход в топливную систему двигателя за счет применения насоса управляемой производительности (например, плунжерного);

-применяют пневмопривод или электропривод исполнительных механизмов вместо гидропривода (гидроцилиндров);

-уменьшают подогрев масла в маслосистеме двигателя.

12.2.1.5.5 - Математическая модель топливной системы

Выбор и разработка топливной системы, зна- чительно облегчается применением ее математи- ческой модели и программы, работающей в интерактивном режиме. Математическая модель позволяет определить:

-давления и температуры по тракту топливной системы;

-необходимый расход и давление топлива на привод гидроцилиндров для обеспечения заданного усилия и быстродействия;

-требуемые мощности на привод насосов;

-эффективность различных вариантов системы и мероприятий по улучшению ее работы.

В математической модели используются экспериментально определенные или рассчитанные характеристики агрегатов и магистралей топливной системы. Программы расчета математических моделей топливной системы, двигателя и его САУ интегрируют. Это позволяет проводить расчеты состояния топливной системы для всех режимов работы двигателя в области полетов.

12.2.1.6 - Гидроцилиндры

В качестве силового привода для лопаток ВНА, клапанов и заслонок, элементов регулируемых сопел и для других целей на авиационных ГТД широко используются топливные гидроцилиндры. На двигателе в зависимости от особенностей его конструкции может применяться от одного-двух до 10…15 и более гидроцилиндров.

Гидроцилиндр – это исполнительный механизм поступательного движения, преобразующий энергию потока жидкости в механическую энергию перемещения поршня. По сравнению с другими видами силовых приводов (пневмоцилиндрами,

748

Глава 12 - Системы ГТД

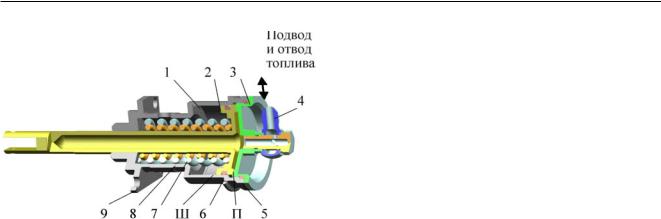

Рисунок 12.2.1.6_1 - Схемы гидроцилиндров а) одностороннего действия;

б) двустороннего действия; П – поршневая полость; Ш – штоковая полость; 1 – цилиндр; 2 – поршень;

3,6 – уплотнения; 4 – пружина;

5 – øòîê

электродвигателями) гидроцилиндры позволяют получать достаточно высокие располагаемые (полезные) усилия при относительно малых размерах и массе. К недостаткам гидроцилиндров следует отнести ограничения по максимальной температуре применения (во избежание повреждения резиновых уплотнительных колец и коксования топлива) и потенциальную пожароопасность.

Основные требования к гидроцилиндрам – обеспечение необходимого полезного усилия, достаточ- ная прочность, высокая герметичность и надежность, ремонтопригодность, малые размеры и масса.

Различают гидроцилиндры одностороннего действия (см. Рис. 12.2.1.6_1а) и двустороннего (см. Рис. 12.2.1.6_1б). Схематично гидроцилиндр одностороннего действия состоит из собственно

цилиндра 1, поршня 2 со штоком 5, пружины 4 и уплотнения 3. Поршень делит цилиндр на две полости - поршневую (П) и штоковую (Ш). В поршневую полость подводится топливо, штоковая полость сообщается с окружающим воздухом. В исходном состоянии пружина удерживает поршень в крайнем левом положении. В гидроцилиндр подается топливо с высоким давлением, поршень начинает перемещаться в крайнее правое положение (прямой ход поршня), преодолевая сопротивление пружины, трение в уплотнении и нагрузку на шток от приводимых в движение элементов конструкции двигателя. Для перемещения поршня в исходное состояние (обратный ход поршня) поршневая полость соединяется со сливом, давление в ней снижается, и пружина возвращает поршень обратно в крайнее левое положение. Обратному ходу поршня препятствует остаточное давление в поршневой полости, трение в уплотнении и способствует или препятствует (в зависимости от конкретных условий) внешняя нагрузка на шток.

Гидроцилиндр двустороннего действия отли- чается тем, что топливо подводится и в поршневую, и в штоковую полости. В этой конструкции кроме поршня уплотняется также шток гидроцилиндра. Такие гидроцилиндры могут быть без пружины. Если топливо высокого давления подается в поршневую полость, то штоковая полость соединяется со сливом. И наоборот – при подаче топлива высокого давления в штоковую полость со сливом соединяется поршневая. Применяется и другая схема подключения гидроцилиндров двустороннего действия, когда в штоковую полость постоянно подводится топливо высокого давления. Преимуществами двусторонних цилиндров является полу- чение большего полезного усилия при обратном ходе поршня, а также меньшие размеры и масса. Недостатки заключаются в усложнении конструкции гидроцилиндра (наличие второго подвижного уплотнения), в необходимости использования более сложного внешнего узла управления подачей топлива, в применении дополнительных трубопроводов.

Основные геометрические параметры гидроцилиндра - диаметр поршня (dÏ), диаметр штока

(dØ) и ход поршня (h).

Величину полезного (располагаемого) усилия (FÃÖ), развиваемого гидроцилиндром при прямом и обратном ходе, можно определить по формуле:

|

FÃÖ = FÏ – FØ – FÏÐ ± FÒÐ, |

||||

ãäå FÏ |

– усилие, создаваемое поршневой |

||||

|

полостью (F |

Ï |

= Ð |

Ï |

π d 2/4); |

|

|

|

Ï |

||

749

Глава 12 - Системы ГТД

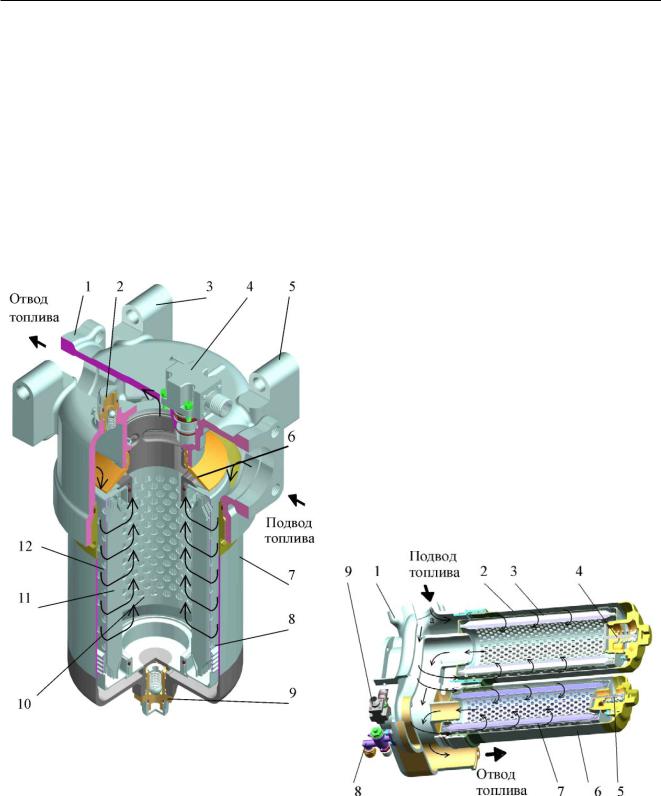

Рисунок 12.2.1.6_2 - Гидроцилиндр одностороннего действия:

|

|

П – поршневая полость; |

|

|

Ш – штоковая полость; |

|

|

1 – корпус (цилиндр); 2 – пор- |

|

|

шень; 3 – крышка; 4 – штуцер; |

|

|

5, 6 – кольца уплотнительные |

|

|

резиновые; 7, 8 – пружины; |

|

|

9 – крепежное отверстие |

FØ |

– усилие, создаваемое штоковой |

|

FÏÐ |

полостью (FØ = ÐØ π(dÏ2 – dØ2)/4); |

|

– усилие пружины (при отсутствии |

||

FÒÐ |

пружины FÏÐ = 0); |

|

– сила трения в уплотнениях (сила |

||

|

|

FÒÐ всегда противоположна |

Ð |

|

ñèëå FÃÖ); |

|

è Ð – избыточное давление топлива |

|

|

Ï |

Ø в поршневой и штоковой полостях |

|

|

гидроцилиндра соответственно (для |

|

|

одностороннего гидроцилиндра |

|

|

ÐØ = 0). |

Время срабатывания одностороннего гидроци- |

||

линдра (τÃÖ) зависит от расхода топлива (QÏ), подаваемого в поршневую полость или сливаемого из нее:

τÃÖ = ∆VÏ/ QÏ ,

ãäå ∆VÏ – изменяемый объем поршневой полости (∆VÏ = πdÏ2 h/4).

Для двустороннего цилиндра:

τÃÖ = ∆VÏ/ QÏ = ∆VØ/ QØ,

ãäå QØ – расход топлива, подаваемого в штоковую полость или сливаемого из не¸;

∆VØ – изменяемый объем штоковой полости

(∆VØ = π(dÏ2 – dØ2) h/4).

Детали гидроцилиндров изготавливаются из легированных сталей и титановых сплавов. Уплот-

нения поршней и штоков осуществляются с помощью резиновых колец, резиновых и фторопластовых манжет. Высокие требования по шероховатости (не более Rа = 0,1 мкм) и точности изготовления предъявляются к рабочим поверхностям корпусов (цилиндров) и поршней. Для повышения износостойкости рабочие поверхности цилиндров и штоков азотируются, никелируются или хромируются.

На двигателях применяются самые разнообразные конструкции гидроцилиндров с различными сочетаниями геометрических параметров. Для примера на Рис. 12.2.1.6_2 показан гидроцилиндр одностороннего действия, предназначенный для привода заслонок перепуска воздуха и устанавливаемый на корпус КВД. Гидроцилиндр состоит из корпуса (цилиндра) 1, выполненного за одно целое со штоком поршня 2, крышки 3 со штуцером 4 для подвода (отвода) топлива и пружин 7 и 8. Уплотнение поршня и крышки осуществлено с помощью резиновых колец 5 и 6.

Параметры гидроцилиндра: dÏ = 59 ìì; dØ = 18 ìì; h = 15,5 мм. Установка двух пружин вместо одной позволяет получить большее усилие на обратном ходе при меньших размерах и массе гидроцилиндра. Гидроцилиндр крепится на корпусе винтами за фланец 9. Детали гидроцилиндра изготавливаются из легированных сталей. Для повышения износостойкости рабочая поверхность цилиндра азотируется, а у штока – хромируется.

На Рис. 12.2.1.6_3 представлен гидроцилиндр двустороннего действия, состоящий из корпуса (цилиндра) 1, поршня 2, крышки 3 с регулировоч- ным винтом 6 и соединенной с поршнем тяги 11. Для подвода и отвода топлива на крышке и корпусе предусмотрены штуцеры. Поршень и крышка уплотнены резиновыми кольцами 4, 5 и 7. Шток для повышения надежности уплотнен резиновым кольцом 16 и фторопластовой манжеты 14. Кроме того, на штоке установлены упругие металлические кольца 12 и 13, которые очищают рабочую поверхность корпуса от загрязнений, улучшая условия работы узла уплотнения. Параметры гидроцилиндра:

dÏ = 52 ìì; dØ = 30 ìì; hMAX = 60 мм. Регулировоч- ный винт 6 и имеющаяся на тяге 11 муфта позво-

ляют регулировать крайние положения поршня при прямом и обратном ходе. Крепится гидроцилиндр винтами за боковые приливы на корпусе через отверстия 8 и 10. Отверстие 9 предназначено для штифта, обеспечивающего повышение точности установки гидроцилиндра на двигатель. Детали гидроцилиндра изготавливаются из легированных сталей, кроме крышки, выполненной из титанового сплава. Для повышения износостойкости рабочие поверхности корпуса (цилиндра) никелированы.

750

Глава 12 - Системы ГТД

Рисунок 12.2.1.6_3 - Гидроцилиндр двустороннего действия:

П – поршневая полость; Ш – штоковая полость; 1 – корпус; 2 – поршень; 3 – крышка; 4, 5, 7, 15, 16 – кольца уплотнительные резиновые; 6 – винт регулировочный; 8 и 10 – крепежные отверстия; 9 – отверстие под штифт; 11 – тяга; 12, 13 – кольца пружинные металлические; 14 – манжета фторопластовая

Для обеспечения работоспособности гидроцилиндров, размещаемых в зонах с относительно высокой окружающей температурой, предусматривают различные способы охлаждения - обдув корпусов более холодным воздухом, выполнение в корпусах полостей и каналов для продувки охлаждающего воздуха, перепуск топлива через специальный жиклер в поршне, что позволяет отвести избыточное тепло в сливные линии. Кроме того, может применяться теплоизоляция гидроцилиндров и др.

Конструкция гидроцилиндров достаточно отработана на практике и обеспечивает необходимые безотказность и ресурс. Наличие дефектов обычно связано с нарушением условий эксплуатации. Чаще всего неисправностью гидроцилиндра является разгерметизация из-за механического или термического повреждения уплотнительных колец или манжет. Механическое повреждение колец становится возможным при нерасчетных боковых нагрузках, приводящих к касанию поршня или штока боковой поверхности цилиндра и ее повреждению (образование выработок).

Более подробно вопросы, касающиеся схем, конструкций, характеристик и расчета гидроцилиндров, изложены в специальной литературе [12.2.4.2].

12.2.1.7 - Топливные фильтры

Чистота топлива во многом определяет надежность работы качающих узлов насосов и элементов топливо-регулирующей аппаратуры. Для очистки топлива от механических загрязнений применяют фильтры. Фильтр – это агрегат, в котором обеспе- чивается удаление из жидкости механических загрязнений посредством ее пропускания через пористые или ячеистые материалы. Чем меньше ячейки или поры, тем лучше очищается жидкость.

Фильтры условно подразделяют на поверхностные и глубинные. В поверхностных фильтрах ча- стицы загрязнений задерживаются, в основном, на поверхности фильтрующего материала, в глубинных – по всей его толщине. К фильтрам поверхностного действия относят фильтры с использованием металлических и неметаллических сеток, бумаги, тканей. К фильтрам глубинного действия относятся керамические и металлокерамические фильтры, а также некоторые типы бумажных фильтров.

Наибольшее распространение в топливных системах ГТД получили сетчатые фильтры, в которых используются сетки квадратного или саржевого плетения из металлической проволоки круглого сече- ния (латунь, бронза, нержавеющая сталь, никель).

751

Глава 12 - Системы ГТД

Одним из основных параметров фильтра является тонкость фильтрации. Различают абсолютную

èноминальную тонкость фильтрации. Абсолютная тонкость фильтрации соответствует максимальному размеру частиц, пропускаемых фильтром. Номинальная тонкость фильтрации соответствует размеру частиц, не менее 97 % которых задерживаются фильтром. Например, если указывается, что фильтр обеспечивает абсолютную тонкость фильтрации 25 мкм и номинальную 16 мкм, это означает, что в отфильтрованном топливе будут отсутствовать частицы размером более 25 мкм и будет содержаться не более 3 % частиц размером 16…25 мкм.

Âсистеме топливопитания двигателя устанавливается основной топливный фильтр (ОТФ) и ряд вспомогательных фильтров. ОТФ устанавливается перед насосом высокого давления и обеспечивает фильтрацию всего топлива, поступающего в двигатель. Вспомогательные фильтры устанавливаются на входе в отдельные агрегаты, а также в сливных магистралях, соединяющих агрегаты с основной магистралью топливопитания двигателя помимо ОТФ.

ОТФ должен удовлетворять следующим требованиям:

- обеспечивать необходимую степень фильтрации топлива в течение установленного межпромывочного ресурса;

- иметь достаточную пропускную способность (т.е. перепад давления на чистом фильтре при максимальном расходе топлива не должен превышать заданной величины);

- в конструкции фильтра должен быть предусмотрен перепускной клапан, открывающийся при нерасчетном засорении фильтроэлемента и обеспе- чивающий подачу топлива с необходимым расходом; - фильтр должен быть оборудован сигнализатором перепада давления, позволяющим опреде-

лить предельное засорение фильтроэлемента; - на фильтре должны быть установлены уст-

ройства (клапаны) для слива топлива из полости фильтроэлемента перед его снятием и для стравливания воздуха после его установки;

- фильтр должен располагаться в легкодоступном месте на двигателе. Не допускается демонтаж каких-либо агрегатов, датчиков, трубопроводов

èэлектропроводки при съеме фильтроэлемента;

-фильтроэлемент должен быть легкосъемным. При снятии фильтроэлемента должна исключаться возможность попадания загрязнений в топливную систему;

-расположение перепускного клапана должно сводить к минимуму возможность попадания за фильтр скопившихся загрязнений в случае его открытия;

-фильтроэлемент и фильтр должны обладать достаточной прочностью и герметичностью;

-назначенный ресурс и срок службы должны быть не меньше, чем для двигателя в целом;

-масса и размеры фильтра должны быть минимальными.

Для применения на отечественных ГТД разработаны топливные фильтры унифицированной конструкции. Основные параметры и размеры фильтров приведены в ОСТ1 03512-80, технические условия – в ОСТ1 00852-88.

Фильтры обеспечивают тонкость фильтрации: номинальную – 16 мкм; абсолютную – 25 мкм. По пропускной способности они поделены на 7 типоразмеров – с максимальным расходом топлива от 6000 до 20400 л/ч. Перепад давления на фильтре при максимальном расходе топлива для каждого типоразмера не превышает 0,2…0,3 кгс/см2. Перепускной клапан настроен на давление открытия 0,7…0,8 кгс/см2. Фильтры имеют электрический сигнализатор перепада давления на фильтроэлементе, срабатывающий при повышении перепада до (0,4 ± 0,1) кгс/см2. Для слива топлива и стравливания воздуха на фильтрах установлены шариковые клапаны. Фильтры рассчитаны на эксплуатацию при рабочем давлении топлива до 10…20 кгс/см2 (в зависимости от типоразмера) и температуре до 180°С. Окружающая температура может составлять до 350°С. Герметичность и прочность фильтров

проверяется при давлении, равном 1,5·ÐÐÀÁ, при этом фильтры не должны разрушаться при давле-

нии менее 3·ÐÐÀÁ (ãäå ÐÐÀÁ – максимальное рабочее давление топлива).

Пример фильтра унифицированной конструкции приведен на Рис. 12.2.1.7_1.

Фильтр состоит из корпуса 1 с фланцами для подвода и отвода топлива, установленного в корпусе перепускного диафрагменного клапана 6, стакана 7, который крепится к корпусу с помощью резьбы, и фильтроэлемента 8, размещенного между дном стакана и перепускным клапаном. Снаружи на корпусе фильтра установлены электрический сигнализатор перепада давления 4 и клапан для стравливания воздуха 2. В нижней части стакана имеется сливной клапан 9. Фильтроэлемент содержит перфорированные каркас 10 и защитный кожух 12, между которыми размещена фильтрующая сетка 11 из никелевой проволоки саржевого плетения, выполненная с продольными гофрами в виде цилиндра. Такая форма придается сетке для того, чтобы при относительно небольших размерах фильтроэлемента обеспечить достаточную величину фильтрующей поверхности. В данном случае это около 0,48 м2. Для повышения прочно-

752

Глава 12 - Системы ГТД

сти с внутренней стороны фильтрующей сетки установлена более грубая защитная сетка из стальной нержавеющей проволоки. По торцам сетки и каркас привариваются к фланцам фильтроэлемента. Крепление фильтра осуществляется за специальные ушки (приливы) 3, 5 и 13 с отверстиями, имеющиеся на корпусе.

При работе двигателя топливо через входной фланец поступает в стакан, проходит через фильтроэлемент и отводится через выходной фланец. При полном засорении фильтроэлемента возрастает перепад давления между входом и выходом из фильтра, открывается перепускной клапан

и топливо проходит через фильтр, минуя фильтроэлемент. За некоторое время до этого (т.е. при меньшем перепаде давления) срабатывает электрический сигнализатор, выдавая сигнал в систему контроля о засорении фильтра. Для замены фильтроэлемента из полости фильтра сливается топливо через сливной клапан 9, отворачивается стакан, вместо загрязненного фильтроэлемента устанавливается чистый. После заворачивания стакана че- рез клапан 2 стравливается воздуха и фильтр заполняется топливом.

Максимальная пропускная способность фильтра 12000 л/ч. Корпус фильтра выполнен из алюминиевого сплава, детали стакана – из титановых сплавов, остальные детали – из нержавеющей стали, титановых и алюминиевых сплавов.

При наличии больших потребных расходов топлива (например, в ТРДФ и ТРДДФ) применяют многосекционные основные топливные фильтры с унифицированными фильтроэлементами. Многосекционные фильтры имеют меньшую массу, размеры и более удобны в обслуживании по сравнению с односекционными фильтрами такой же пропускной способности.

Пример конструкции многосекционного фильтра показан на Рис. 12.2.1.7_2. В корпус 1 ввернуты стаканы 2 и 6, в которых размещены одинаковые фильтроэлементы 3 и 7. Конструкция

Рисунок 12.2.1.7_1 - Основной топливный фильтр |

|

унифицированной конструкции |

|

1 – корпус; 2 – клапан стравли- |

|

вания воздуха; 3, 5, 13 – ушки |

|

для крепления фильтра; |

Рисунок 12.2.1.7_2 - Двухсекционный основной топ- |

4 – электрический сигнализа- |

ливный фильтр |

тор перепада давления; 6 – пе- |

1 – корпус; 2, 6 – стаканы; |

репускной клапан; 7 – стакан; |

3, 7 – фильтроэлементы; |

8 – фильтроэлемент; 9 – слив- |

4, 5 – перепускные клапаны; |

ной клапан; 10 – каркас; |

8 – кран сливной; 9 – электри- |

11 – фильтрующая сетка; |

ческий сигнализатор перепада |

12 – защитный кожух |

давления |

753