- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

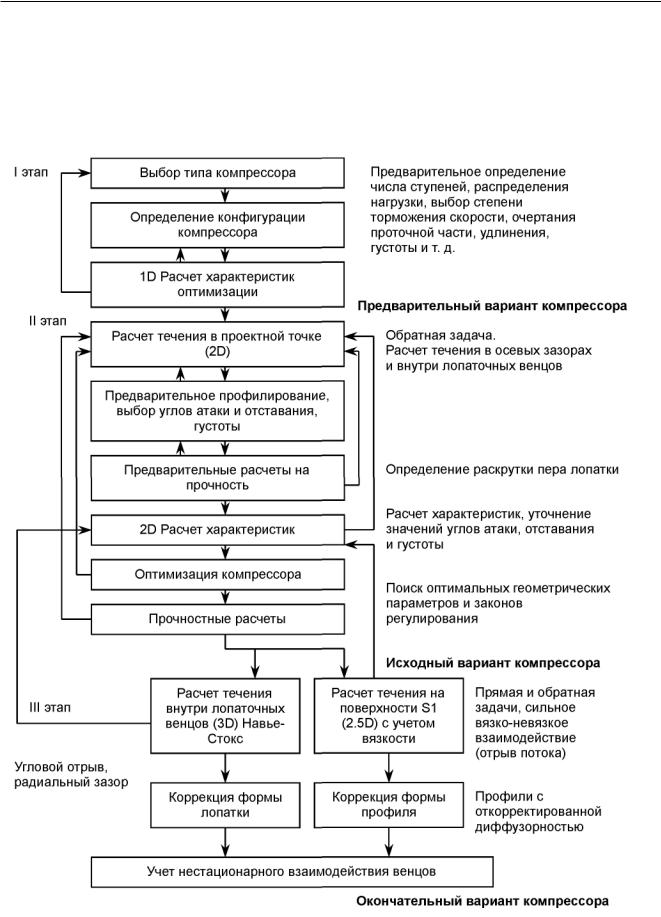

- •Глава 3 - Конструктивные схемы ГТД

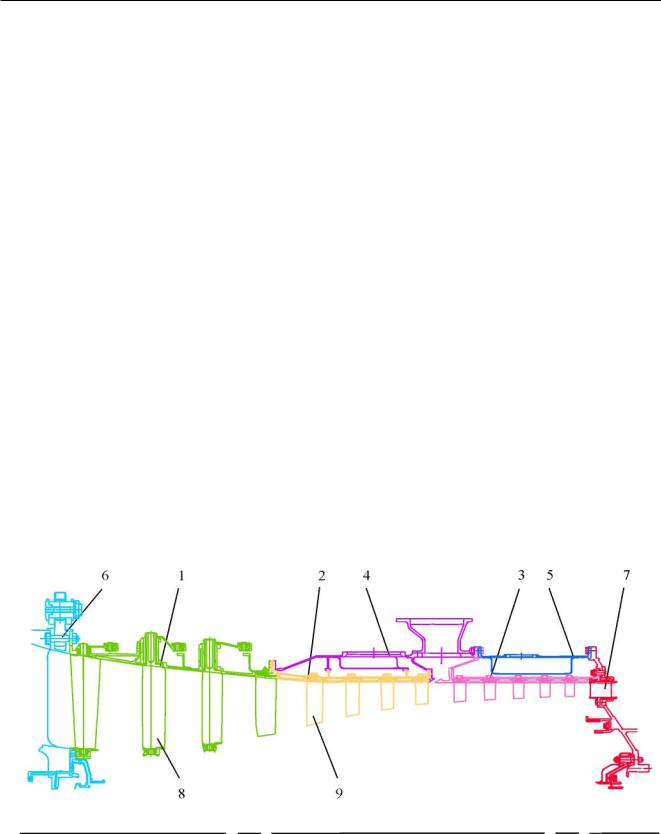

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

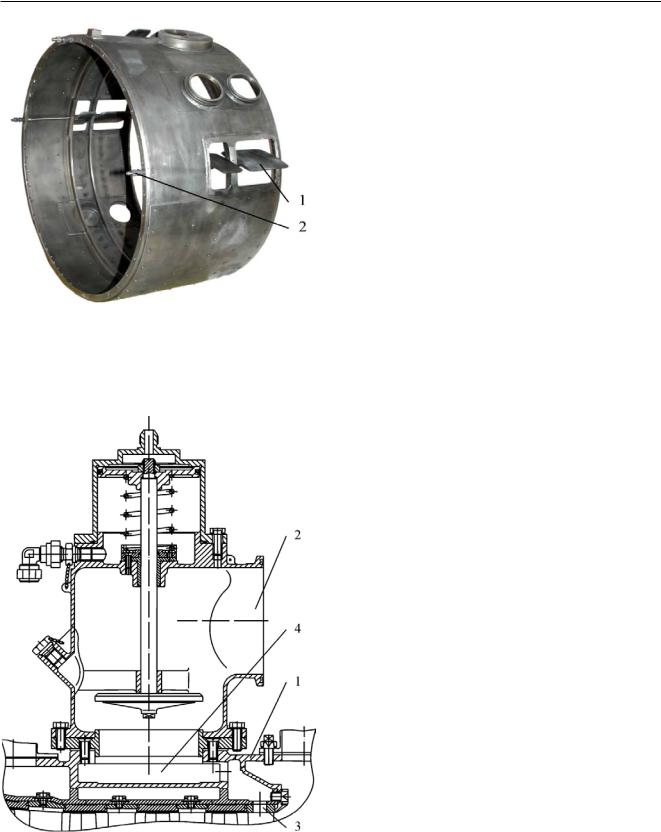

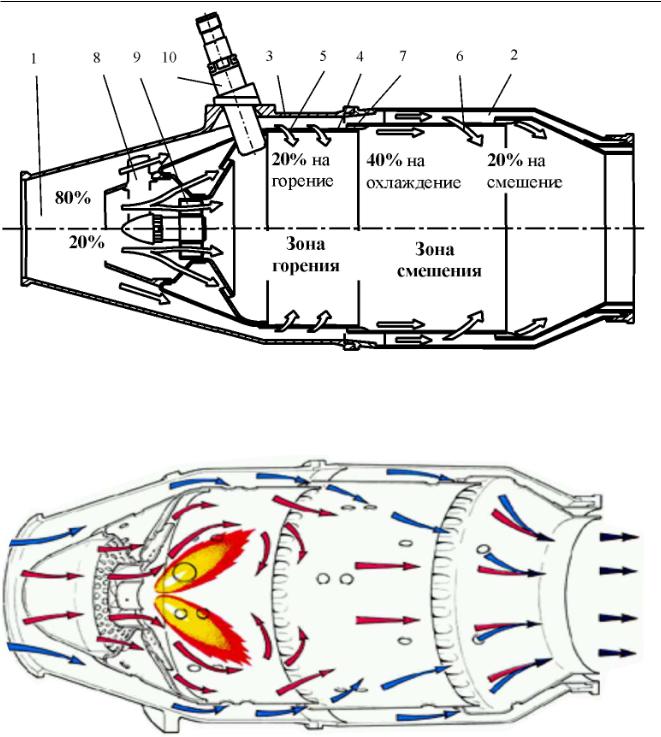

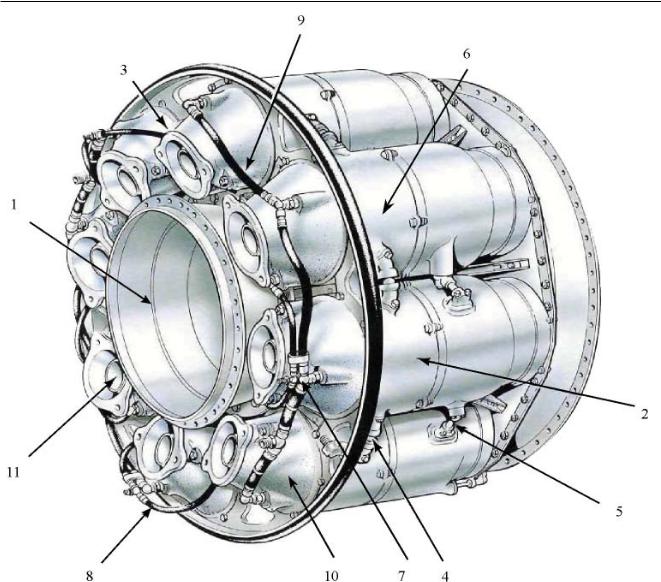

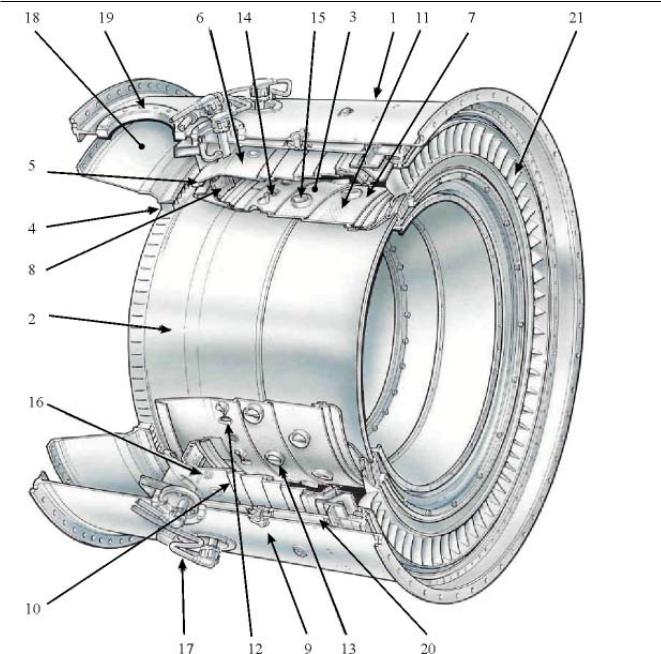

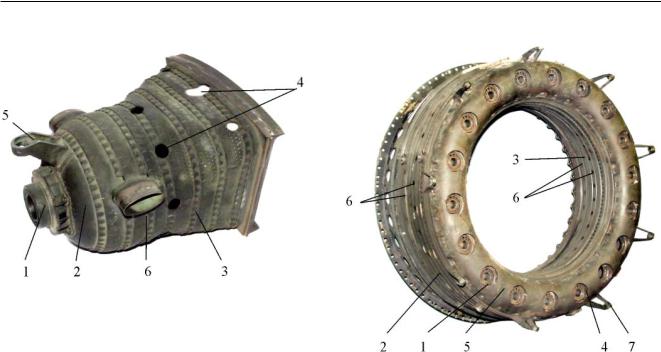

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

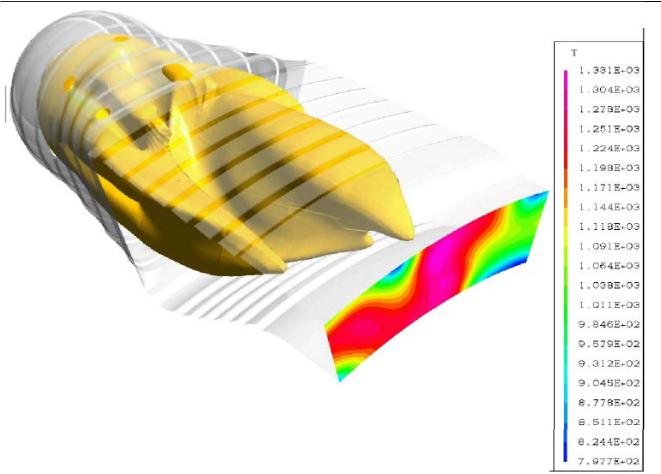

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

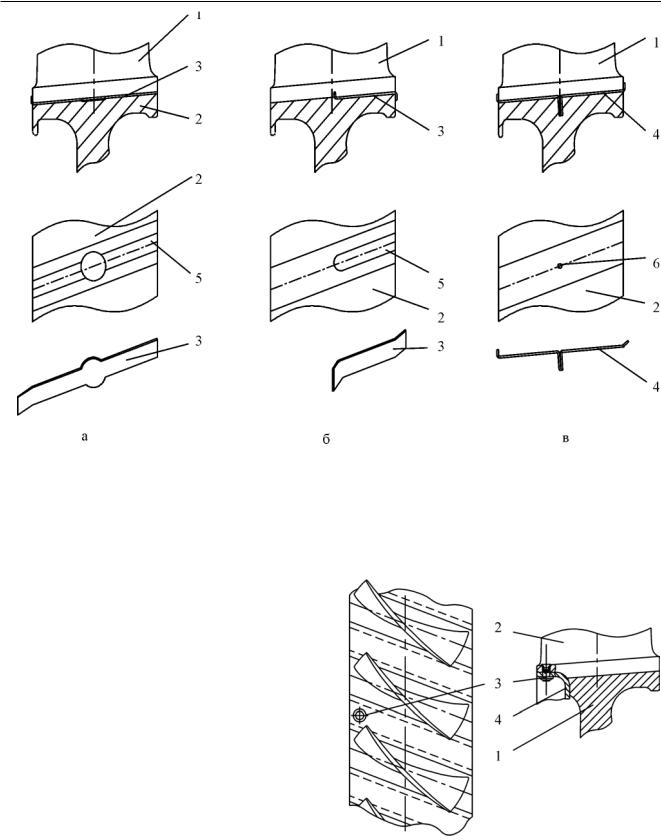

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

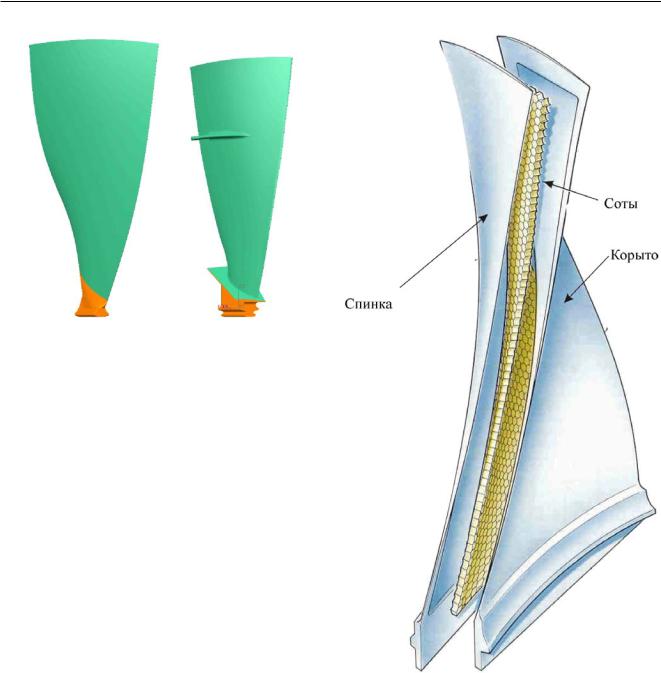

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

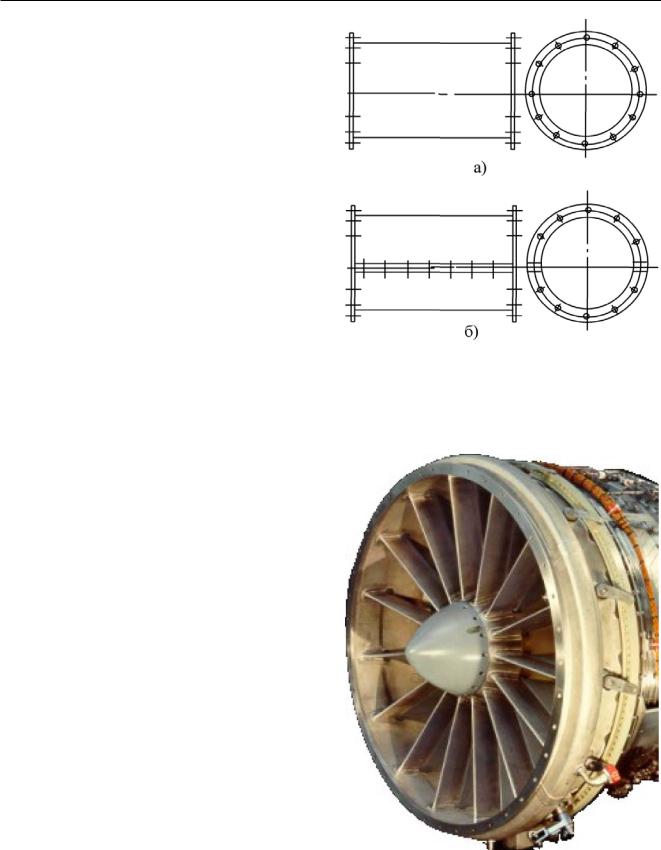

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

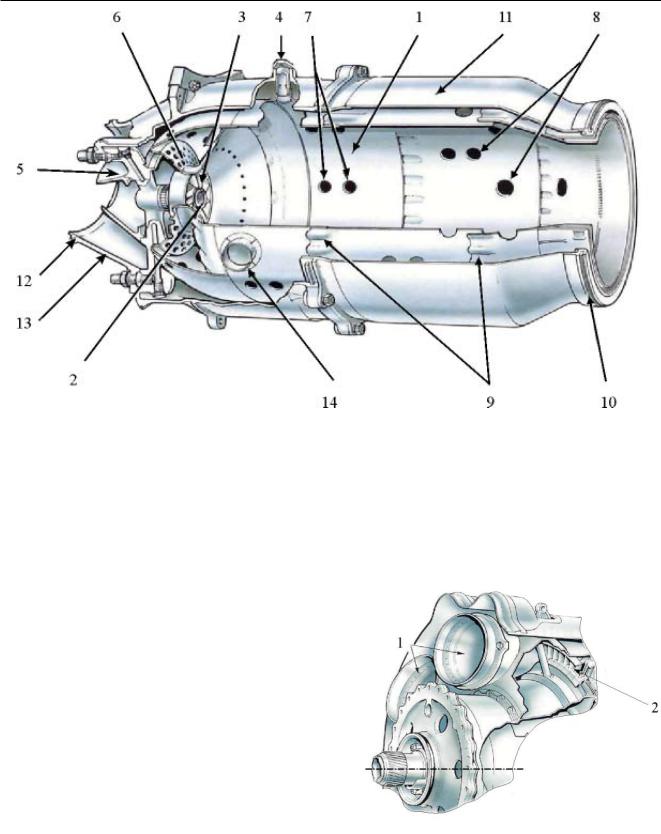

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 5 - Компрессоры ГТД

Глава 5 – Компрессоры ГТД

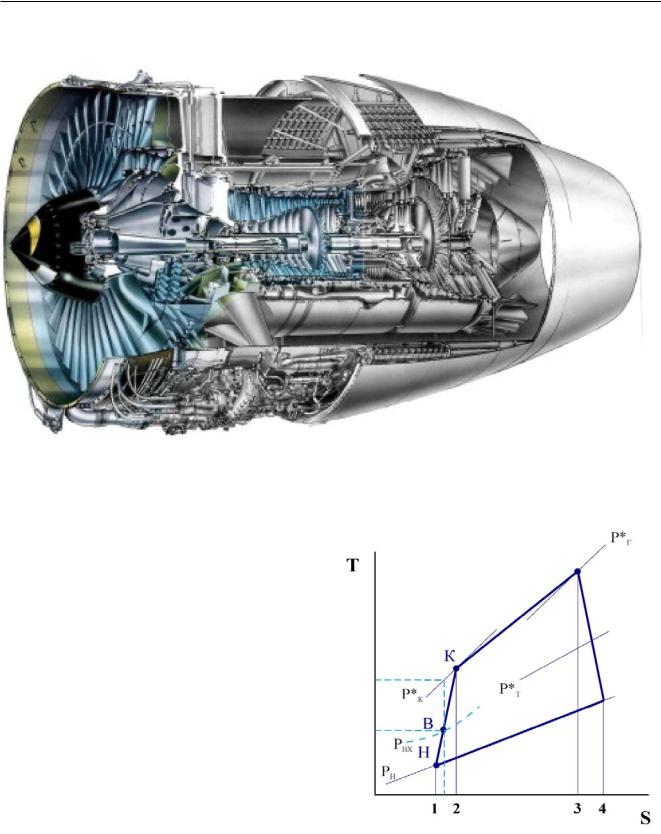

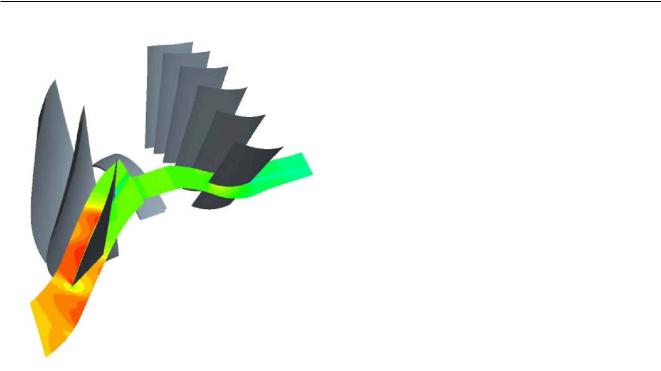

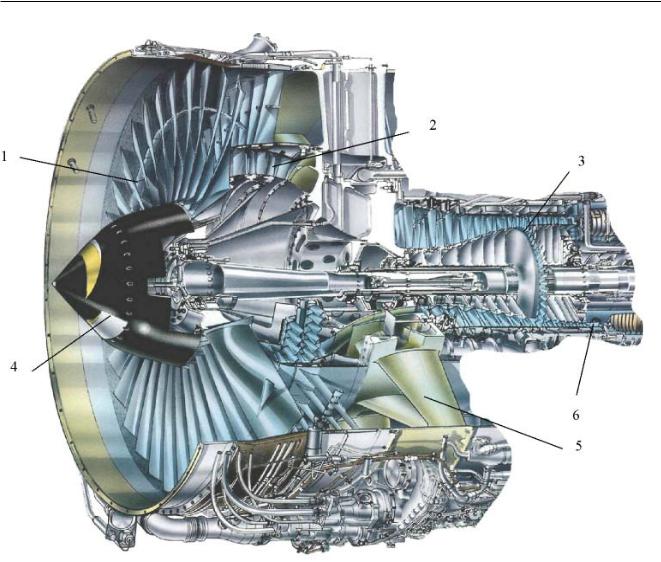

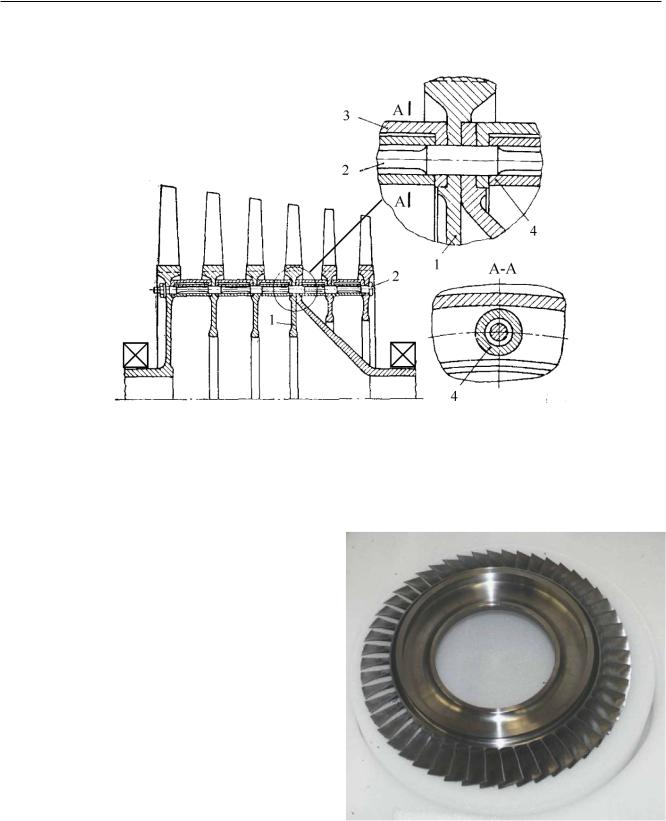

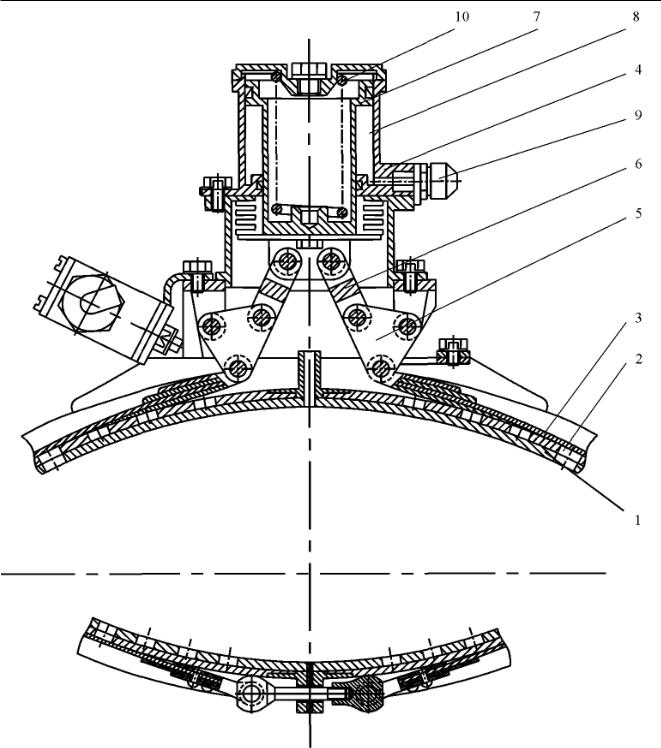

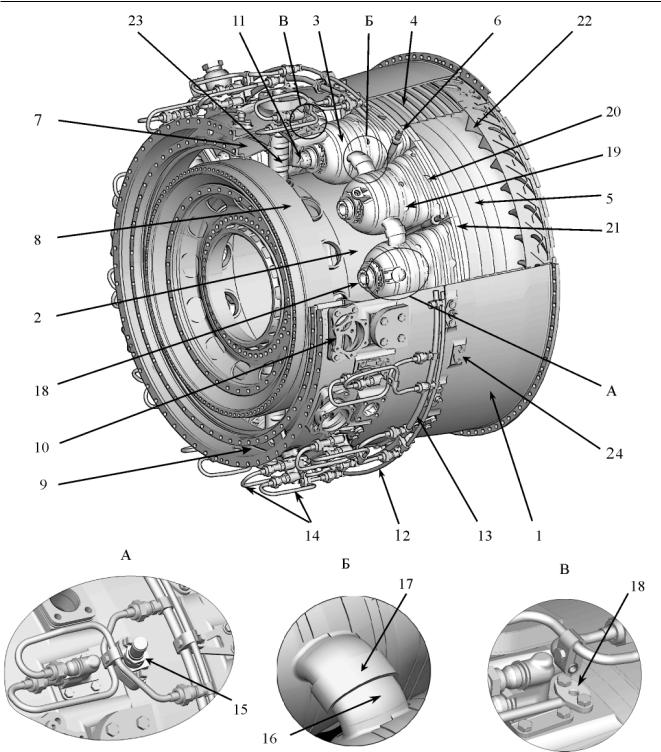

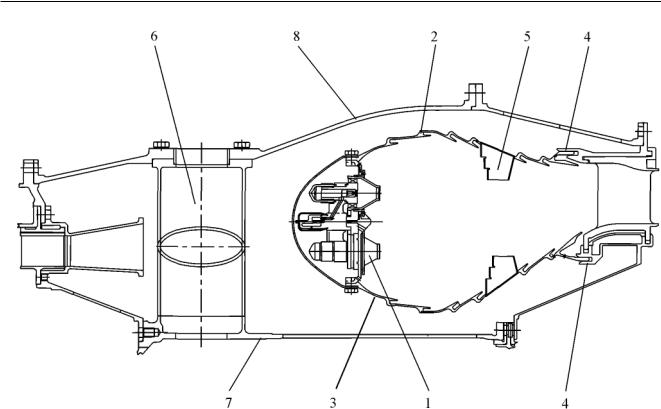

Рисунок 5_1 – Компрессор двигателя ПС-90А

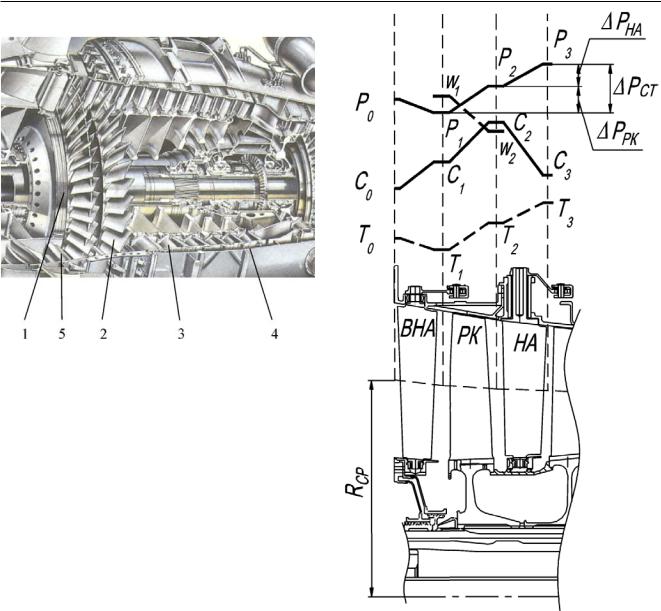

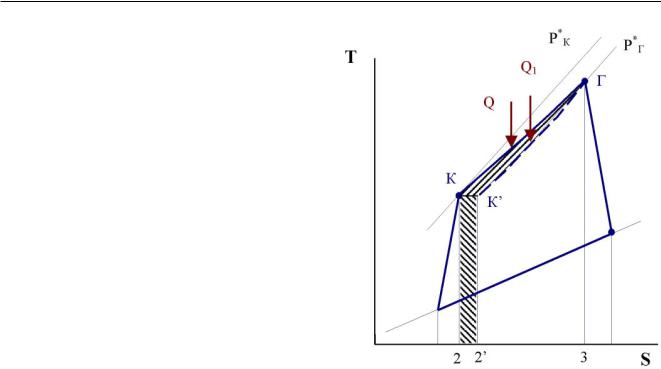

ГТД – тепловая машина, работающая по известному «простому газотурбинному циклу» (см.раздел 2.1.1.1). Один из циклообразующих процессов – сжатие – представлен на диаграмме Ò-S (температура-энтропия газа) (см. Рис. 5_2).

Из диаграммы видно, что:

-идеальный процесс сжатия идет по адиабате (S = const), изображенной на диаграмме вертикальным отрезком. При этом считают, что в идеальном процессе сжатие происходит до того же давления, что и в реальном. Такое условие облегчает их сравнение;

-реальный процесс сжатия идет по политропе (с увеличением энтропии), изображ¸нной на диаграмме линией Í-Â-Ê.

Отличие реального от идеального процесса

âтом, что он протекает с потерями энергии на:

-преодоление гидравлического сопротивления при проталкивании воздуха по проточной части;

-передачу тепла воздуху в процессе сжатия;

-подвод тепла к воздуху от трения;

-потери в скачках уплотнения (возникают

âслучае превышения скорости потока скорости звука – чем выше интенсивность скачка, тем выше потери);

Рисунок 5_2 – Процесс сжатия воздуха в T-S диаграмме простого газотурбинного цикла

219

Глава 5 - Компрессоры ГТД

-вихреобразование в следе за лопатками (зависит от параметров выходной кромки, определяемой конструкцией, прочностью и технологическими возможностями производства).

Точка KÀÄ (PKÀÄ, TKÀÄ) характеризует состояние воздуха на выходе из компрессора при адиабати- ческом сжатии.

Точка Ê (ÐÊ, TÊ) характеризует состояние воздуха на выходе из компрессора.

Реальный процесс сжатия осуществляется одним из основных узлов ГТД – компрессором (см. Рис. 5_1)

Работу компрессора характеризуют следующие основные параметры:

-расход воздуха G (кг/с) - определяется коли- чеством воздуха, прошедшим через компрессор за одну секунду;

-степень повышения полного давления в ком-

прессоре πÊ* - отношение давления заторможенного потока воздуха на выходе из компрессора к давлению заторможенного потока на входе в компрессор

πÊ*= PÊ*/PÂÕ*;

- адиабатический к.п.д. ηÀÄ - определяется как отношение полезной адиабатической работы, затраченной на сжатие и проталкивание воздуха в компрессоре, к полной подведенной к компрессору

работе ηÀÄ = L*ÀÄ/ L*ÏÎË.

Адиабатический к.п.д. на расчетном режиме для отдельных ступеней осевых компрессоров составляет 0,89…0,92, а для многоступенчатых компрессоров 0,85…0,87.

Степень повышения полного давления в многоступенчатом компрессоре равна произведению степеней повышения давления отдельных его ступеней и определяется по формуле:

π*Ê=π*1π*iπ*n

Чем выше степень повышения давления в каждой ступени и чем больше число ступеней, тем выше степень повышения давления в компрессоре.

5.1 – Требования, предъявляемые к компрессорам

Компрессор - часть ГТД, степень аэродинами- ческого и конструктивного совершенства которого в значительной мере определяют мощность (тягу), экономичность, габаритные размеры, массу, надежность и ресурс двигателя. К компрессору предъявляются те же требования, что и к двигателю (см. раздел 2.3).

Помимо общих требований предъявляются

èнекоторые специфические требования:

-обеспечение заданного секундного расхода воздуха;

-обеспечение заданной степени повышения давления;

-обеспечение устойчивой, т.е. без помпажа

èпульсации, работы в широком диапазоне частоты вращения ротора.

Требования к газодинамическим параметрам компрессора (необходимые по режимам расход воздуха, степень повышения давления, коэффициент полезного действия и др.) определяются исходя из термодинамического расчета двигателя. При этом рассматривается взаимная работа узлов двигателя (камеры сгорания, турбины, выходного устройства) на различных режимах работы двигателя. Определенные таким образом основные параметры компрессора заносятся в технические условия на создание двигателя.

5.2 – Методология создания компрессоров

Создание компрессора связано с созданием двигателя в целом, поэтому этапы проектирования компрессора входят как составная часть в известные стадии разработки ГТД:

-разработка технического задания;

-разработка технического предложения;

-выполнение эскизного проекта;

-выполнение технического проекта;

-разработка конструкторской документации. Подробнее см. раздел 2.5.

5.2.1 - Типы компрессоров 5.2.1.1 – Осевые компрессоры

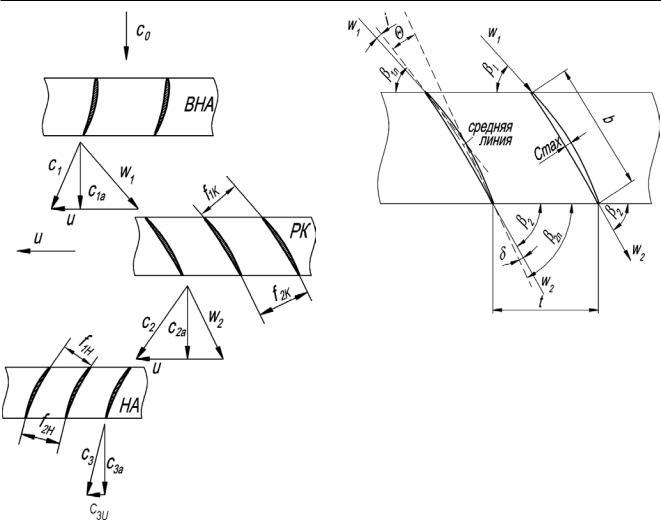

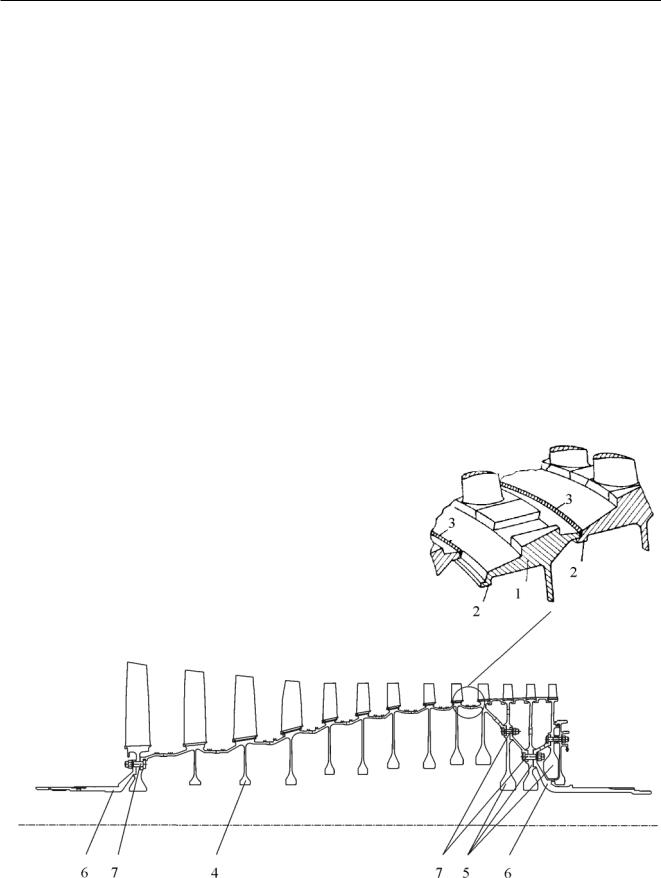

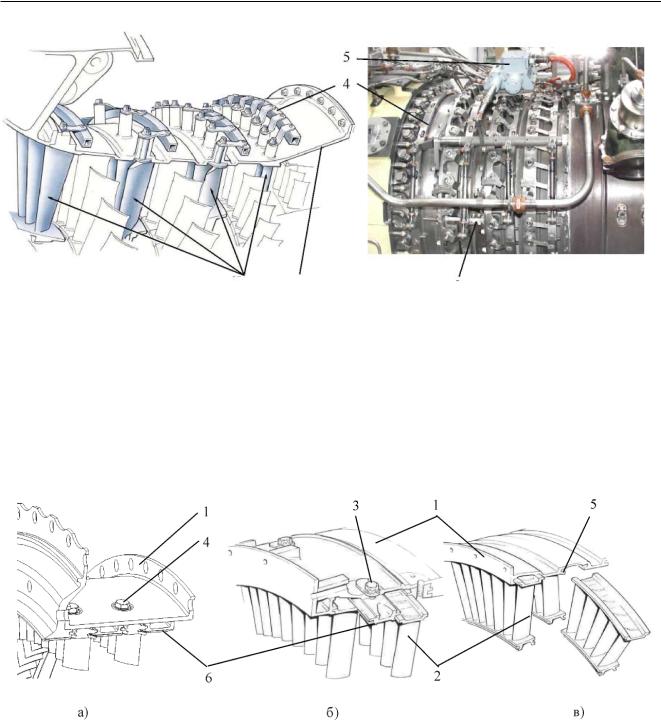

Осевой компрессор состоит из входного направляющего аппарата (ВНА) 5 и нескольких венцов последовательно чередующихся в осевом направлении рабочих лопаток 2, установленных на вращающемся роторе 1 и направляющих лопаток 3, закрепленных в корпусе компрессора 4 (см. Рис. 5.2.1.1_1). Совокупность одного венца рабочих лопаток и следующего за ним венца направляющих лопаток называется ступенью компрессора. Рабочие лопатки одной ступени, установленные в диске, называют рабочим колесом (РК), направляющие лопатки одной ступени, закрепленные в корпусе, называют направляющим аппаратом (НА).

В осевом компрессоре направление движения воздуха, в основном, осевое. В каналах, образованных рабочими лопатками, к воздуху подводится

220

Глава 5 - Компрессоры ГТД

Рисунок 5.2.1.1_1 – Осевой компрессор двигателя Rolls-Royce Trent 700

1 – ротор; 2 - рабочие лопатки;

3 - направляющие лопатки;

4 – корпус; 5 - ВНА

механическая энергия от турбины, в результате чего давление и скорость воздуха увеличиваются. В расположенном за рабочими лопатками НА кинетическая энергия воздуха преобразуется в потенциальную, т. е. за счет снижения скорости потока воздуха повышается его давление. НА обеспечи- вает также определенное направление потока при вхождении его в следующую ступень. Принцип работы осевого многоступенчатого компрессора целесообразно рассмотреть на примере работы его отдельной ступени, так как все ступени компрессора работают аналогично.

Осевая ступень компрессора с ВНА приведена на Рис. 5.2.1.1_2. На Рис. 5.2.1.1_3 изображена элементарная ступень компрессора, представляющая собой развертку на плоскости цилиндрической поверхности, рассекающей ступень компрессора на некотором радиусе. Полная ступень компрессора складывается из бесконечного числа ее элементарных ступеней, расположенных вдоль радиуса в пределах проточной части.

Решеткой профилей называется совокупность профилей всех лопаток одного лопаточного венца, полученная рассечением его цилиндрической поверхностью.

Решетка профилей характеризуется следующими аэродинамическими и геометрическими па-

Рисунок 5.2.1.1_2 – Схема ступени и изменение параметров состояния воздуха в ступени осевого компрессора

раметрами (Рис. 5.2.1.1_4):

- ZË |

- количество лопаток; |

- b |

- хорда профиля; |

- t |

- шаг решетки профилей; |

- τ = b/t |

- густота решетки; |

- β1Ë è β2Ë |

- лопаточные углы входа и |

- θ = β2Ë - β1Ë |

выхода; |

- угол изгиба профиля; |

|

- Ñmax |

- максимальная толщина про- |

- β1 è β2 |

ôèëÿ; |

- газовые углы входа и выхода |

|

- i = β1Ë - β1 |

потока; |

- угол атаки; |

|

- δ = β2Ë - β2 |

- угол отставания. |

221

Глава 5 - Компрессоры ГТД

Рисунок 5.2.1.1_3 – Схема решеток профилей лопаток и треугольники скоростей в ступени осевого компрессора

Рассмотрим движение воздуха через элементарную ступень.

Двигаясь в осевом направлении со скоростью ÑÎ, поток воздуха поступает в ВНА. Сужающиеся межлопаточные каналы ВНА обеспечивают увели- чение скорости от ÑÎ äî Ñ1 (см. Рис. 5.2.1.1_2), сопровождающееся уменьшением статического давления и статической температуры воздуха. В ВНА воздух предварительно закручивается и поступает во вращающееся РК под некоторым углом к оси компрессора. Лопатки РК перемещаются со средней окружной скоростью U (см. Рис. 5.2.1.1_3). В результате сложения окружной скорости вращательного движения РК - U и абсолютной скорости потока на выходе из ВНА - Ñ1, получается относительная скорость потока на входе в РК - W1. Предварительная закрутка потока в ВНА позволяет уменьшить величину скорости W1, это благоприятно сказывается на уменьшении потерь в РК.

Рисунок 5.2.1.1_4 – Основные параметры решетки профилей

В результате поворота воздуха и благодаря расширяющейся форме межлопаточных каналов РК поток воздуха тормозится от скорости W1 на входе до скорости W2 на выходе из РК. Уменьшение скорости в РК приводит к повышению статического давления от P1 на входе до P2 на выходе. Работа, подводимая к воздуху в РК, идет не только на повышение статического давления, но и на увеличе- ние абсолютной скорости от значения Ñ1 äî Ñ2.

Из РК воздух со скоростью Ñ2 поступает в каналы НА. Вследствие диффузорности межлопаточ- ных каналов НА происходит уменьшение абсолютной скорости от величины Ñ2 на входе до Ñ3 на выходе, и, следовательно, повышение статического давления от P2 äî P3. Кроме того, НА осуществляет требуемый поворот воздуха перед входом в следующее РК.

Таким образом, полный прирост статического давления в ступени составляет сумму прироста давления в РК и ВНА:

∆ÐÑÒ=∆ÐÐÊ+∆ÐÂÍÀ.

В результате сжатия воздуха его температура повышается от Ò1 на входе в РК до Ò3 на выходе из ступени.

Изменение параметров состояния воздуха в ступени осевого компрессора приведено на Рис. 5.2.1.1_2.

При движении вдоль проточной части многоступенчатого компрессора воздух сжимается и его плотность возрастает. Поэтому, чтобы обеспечить

222

Глава 5 - Компрессоры ГТД

требуемую величину осевой скорости на выходе из компрессора, которая обычно составляет 120…180 м/с, проточную часть компрессора выполняют сужающейся к выходу.

Отношение давления на выходе из ступени

êдавлению на входе в нее называется степенью

повышения давления в ступени - π*ÑÒ. Степень повышения давления многоступенчатого компрессора тем больше, чем больше степени повышения давлений отдельных ступеней и чем больше их количество.

Степень повышения давления в ступени осевого компрессора в основном зависит от средней окружной скорости лопаток. Чем больше эта скорость, тем больше степень повышения давления. Максимальная окружная скорость лопаток из условий их прочности обычно не превышает 300…450 м/с. Например, максимальная окружная скорость рабочих лопаток первой ступени КВД двигателя ПС-90А составляет 365 м/с. Диаметр ступени компрессора определяется потребным расходом воздуха, его плотностью и осевой скоростью. Осевая скорость воздуха сохраняется по всем ступеням постоянной или несколько уменьшается

êпоследним ступеням. Так как плотность воздуха на входе в первую ступень минимальная, то наибольшую площадь проточной части имеет первая ступень, далее площадь уменьшается к последним ступеням. Площадь проточной части ограничена ее наружным и внутренним диаметрами. Для уменьшения наружного диаметра первой ступени при заданной площади проточной части уменьшают внутренний диаметр, а чтобы обеспечить размещение лопаток на роторе, внутренний диаметр выбирают обычно равным 0,35…0,4 от наружного диаметра.

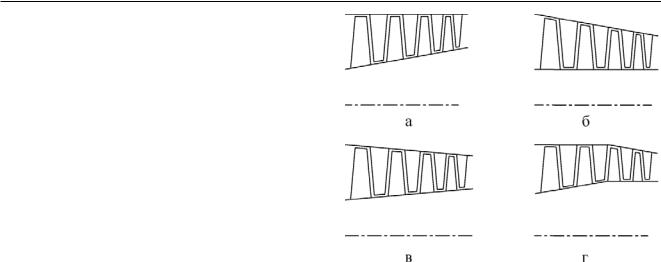

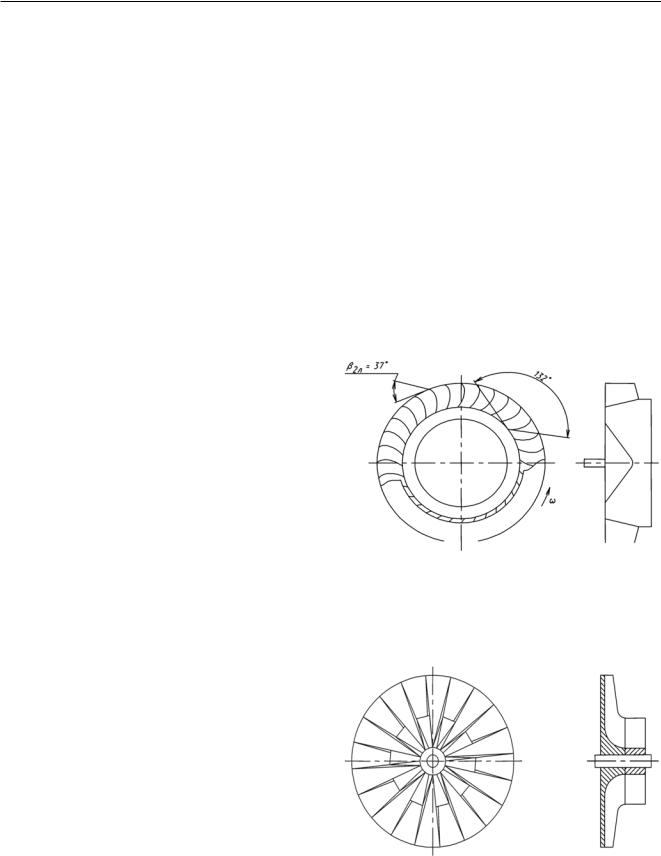

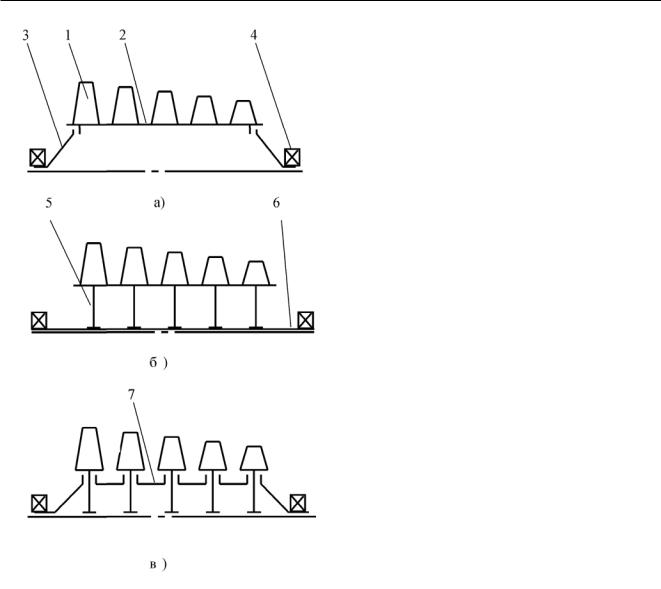

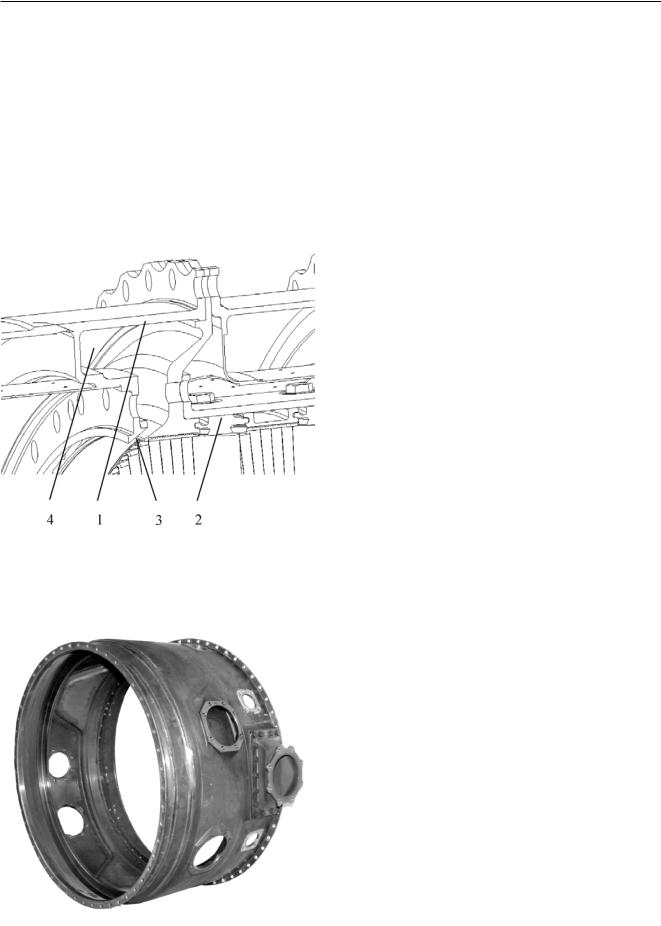

На последующих ступенях может быть сохранен тот же наружный диаметр, что и на первой ступени (см. Рис. 5.2.1.1_5а), тот же внутренний диаметр (см. Рис. 5.2.1.1_5б), или тот же средний диаметр (см. Рис. 5.2.1.1_5в).

Âпервом случае потребное уменьшение площади проточной части (вследствие возрастания плотности воздуха) достигается увеличением внутреннего диаметра проточной части. При этом средние окружные скорости ступеней растут и, следовательно, увеличиваются их степени повышения давления. Но наряду с этим преимуществом указанная конструкция компрессора обладает и недостатком - меньшая длина лопаток последних ступеней. Зазор между торцом лопатки и корпусом при наличии коротких лопаток относительно больше, чем при длинных. В результате этого у компрессора с короткими лопатками увеличивается обратное

Рисунок 5.2.1.1_5 – Схемы профилей проточной части а) с постоянным наружным ди-

аметром; б) с постоянным внутренним диаметром; в) с постоянным средним диаметром; г) с переменным наружным, внутренним и средним диаметрами

перетекание воздуха в зазоре и, следовательно, уменьшается степень повышения давления компрессора.

При постоянном внутреннем или среднем диаметре лопатки последних ступеней более длинные, поэтому и перетекания меньше. Степень повышения давления ступеней остается постоянной (при постоянном среднем диаметре) или уменьшается (при постоянном внутреннем диаметре), поскольку зависит от средней окружной скорости.

В целях расширения области устойчивой работы и повышения к.п.д. применяются двухкаскадные и трехкаскадные схемы осевых компрессоров. В многокаскадном компрессоре несколько последовательно расположенных роторов автономно приводящихся во вращение отдельными турбинами (см. раздел 5.4).

5.2.1.2 – Центробежные компрессоры

В центробежном компрессоре для повышения давления газа используется центробежный эффект, который позволяет увеличить степень повышения полного давления намного больше, чем в осевом компрессоре. К числу достоинств центробежных компрессоров относятся также относительная простота конструкции (существенно меньшее число деталей), более благоприятная характеристика и меньшая чувствительность к условиям эксплуатации, чем у осевых.

223

Глава 5 - Компрессоры ГТД

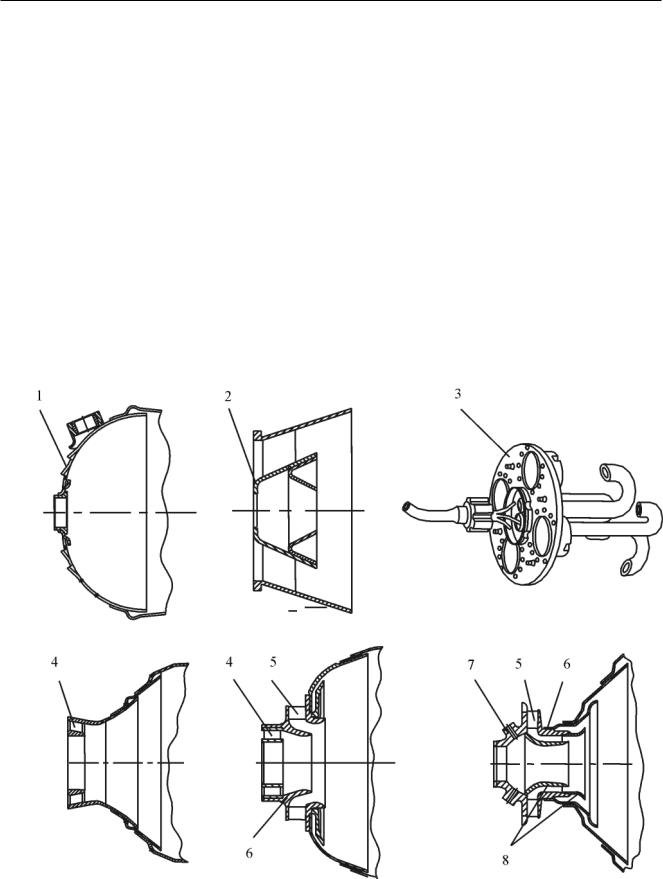

Ступень центробежного компрессора состоит из ВНА 1, РК 2 и выходной системы, которая вклю- чает в себя безлопаточный щелевой диффузор 3, лопаточный диффузор 4 и выходной патрубок 5 (см. Рис. 5.2.1.2_1). В РК механическая энергия, подводимая к колесу от турбины, преобразуется в потенциальную и кинетическую энергию газа. Это преобразование энергии в РК осуществляется в результате аэродинамического взаимодействия потока газа с вращающимся лопаточным аппаратом. Поток на входе обычно закручивается по вращению.

Хотя в связи с этим уменьшается напор, сообщаемый воздуху, необходимость в предварительной закрутке по вращению связана с желанием уменьшить величину относительной скорости, которая в периферийном сечении достигает значений, близких к скорости звука и даже превышающих ее.

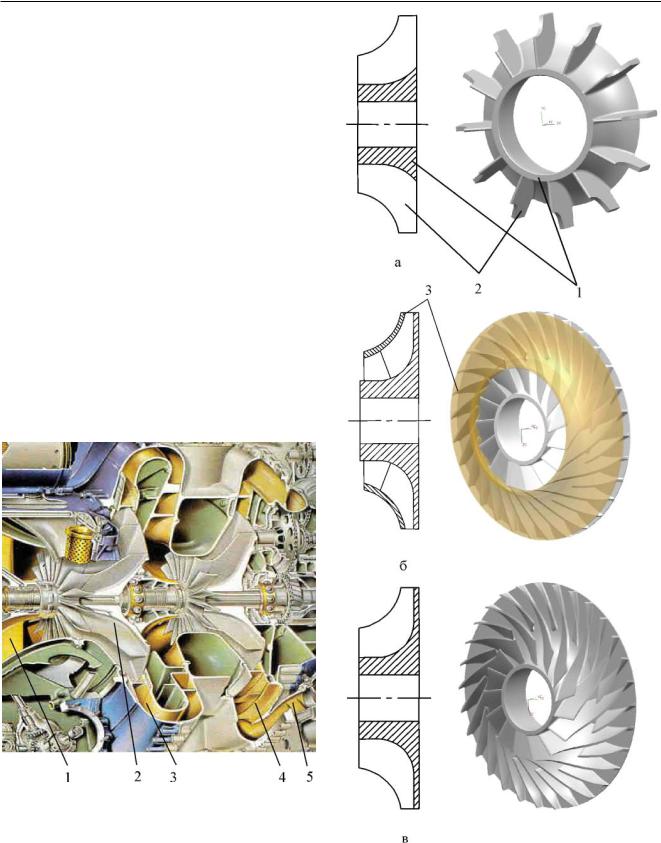

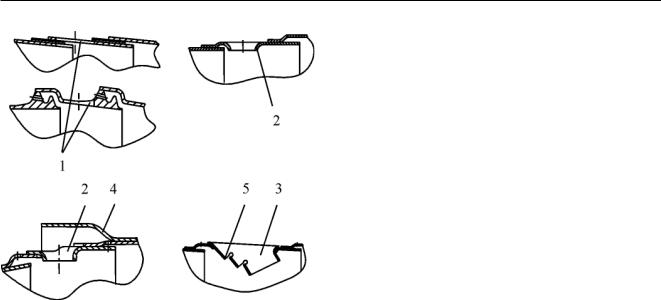

По конструктивному выполнению рабочие колеса делятся на следующие типы:

-открытые (Рис. 5.2.1.2_2a),

-закрытые (Рис. 5.2.1.2_2б)

-полуоткрытые (Рис. 5.2.1.2_2в).

Рисунок 5.2.1.2_1 – Двухступенчатый центробежный компрессор двигателя Rolls-Royce Dart

(Печатается с разрешения RollsRoyce plc)

1 - ВНА; 2 - РК; 3 - безлопаточ- ный щелевой диффузор; 4 - лопаточный диффузор; 5 - выходной патрубок

Рисунок 5.2.1.2_2 - Типы рабочих колес а) открытого типа;

b)закрытого типа;

c)полуоткрытого типа.

1 - втулка; 2.- рабочие лопатки;

3 - покрывной диск

224

Глава 5 - Компрессоры ГТД

Рабочее колесо открытого типа состоит из втулки 1 и закрепленных на ней рабочих лопаток 2, так что межлопаточные каналы с двух торцевых сторон ограничены лишь неподвижными стенками кожуха, расположенными на небольшом расстоянии от торцов лопаток. Колесо открытого типа является малоэкономичным ввиду больших потерь от перетекания газа через торцы лопаток и из-за влияния среды в зазоре между колесами и кожухом на поток в канале колеса. Такие колеса применяются иногда в дешевых вентиляторах или дымососах.

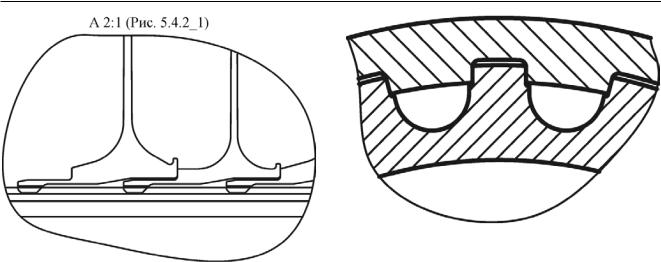

ÓРК закрытого типа лопатки 1 с двух торцов прикрепляются к дискам 2 и 3, один из которых называется покрывным. В закрытом колесе оба торца лопаток закрыты, так что перетекания газа через торцы быть не может. Поток газа в колесе изолирован от воздействия газа, находящегося в зазоре между РК и кожухом. Ввиду этого закрытые колеса являются наиболее экономичными и применяются чаще всего в стационарных центробежных компрессорах. Лопатки закрытых колес обычно выполняют заодно с основным диском, а покрывной диск крепится к ним болтами или с помощью сварки.

Óколес полуоткрытого типа лопатки с одной стороны соединены с диском, а с другой стороны также открыты. Обычно лопатки полуоткрытых РК выполняют заодно с дисками. Полуоткрытые колеса по экономичности занимают промежуточное положение. С точки зрения механической прочности РК полуоткрытого типа имеют наибольшую прочность по сравнению с колесами закрытого типа, так как наличие покрывного диска приводит к увеличению напряжений во всех элементах основного диска.

Центробежные компрессоры могут быть с односторонним и двухсторонним входом. У компрессора с односторонним осевым входом воздух поступает на РК через неподвижный НА осевого типа.

Óкомпрессора с двухсторонним входом чаще используется кольцевой вход, а неподвижный НА представляет собой кольцевую решетку, за которой устанавливаются также направляющие тороидальные поверхности. Этот вращающийся НА иногда выполняется совместно с колесом – как одна деталь.

Недостатком центробежных компрессоров является пониженная лобовая производительность, так как сечение входа воздуха занимает лишь незначительную часть миделя (максимальной площади поперечного сечения) компрессора, особенно у компрессора с односторонним входом. Более затруднительно создание многоступенчатой конструкции, так как после выхода из предыдущей ступени

воздух может попасть на вход следующей лишь с помощью так называемого обратного канала сложной петлеобразной формы.

Использование центробежного компрессора вместо многоступенчатого осевого возможно, когда к.п.д. ступени центробежного компрессора при πK* = 6…8 достигнет η* = 0,82…0,83, т.е. приблизится к к.п.д. осевых многоступенчатых компрессоров. Более целесообразно применение осецентробежных компрессоров в двигателях малых размеров.

По аэродинамической схеме РК могут быть разделены на четыре основных группы:

-колеса низкой реактивности с лопатками, загнутыми в сторону вращения (см. Рис. 5.2.1.2_3);

-колеса со степенью реактивности, близкой

ê0,5, с радиальными лопатками (β2Ë = 90°) (ñì. Ðèñ. 5.2.1.2_4);

Рисунок 5.2.1.2_3 - Схема колеса низкой реактивности

Рисунок 5.2.1.2_4 - Колесо полуоткрытого типа с выходным углом β2Ë = 90°

225

Глава 5 - Компрессоры ГТД

-колеса средней реактивности с лопатками,

умеренно загнутыми в сторону, обратную вращению (β2Ë = 40…60°);

-колеса высокой реактивности с лопатками, загнутыми в сторону, обратную вращению

(β2Ë = 15…35°).

Колеса низкой реактивности применяют, в основном, при производстве промышленных вентиляторов. Эти колеса отличаются высоким значением коэффициента расхода и сравнительно большими значениями абсолютной скорости на выходе из колеса. Вследствие низкой степени реактивности основной процесс повышения статического давления

âмашинах с такими колесами происходит за счет диффузорного эффекта в неподвижных элементах.

Колеса со степенью реактивности, близкой к 0,5, с радиальными лопатками обычно выполняются полуоткрытого типа. В отличие от колес с изогнутыми лопатками здесь лопатки начинаются от втулки, и поворот потока из осевого направления

âрадиальное происходит в межлопаточном пространстве. Входные кромки лопаток в таких колесах обычно загибаются таким образом, чтобы их направление соответствовало направлению набегающего потока.

Вследствие отсутствия покрывного диска и благодаря прямолинейной форме и радиальному направлению лопаток напряжения в таких колесах при одних и тех же окружных скоростях значительно ниже, чем в двухдисковых колесах (с покрывным диском) с искривленными лопатками. Поэтому такие колеса пригодны для работы с большими скоростями вращения (до U = 550…600 м/с), что дает возможность получить в ступенях весьма большие напоры и расходы. Колеса этой группы нашли широкое применение в авиационных и транспортных машинах.

Колеса средней реактивности с лопатками,

умеренно загнутыми в сторону, обратную вращению

(β2Ë = 40…60°), распространены в стационарных промышленных компрессорах для нагнетания различных газов (например, азота). Такие колеса часто называют просто колесами компрессорного типа.

Колеса высокой реактивности с лопатками,

загнутыми в сторону, обратную вращению

(β2Ë = 15…35°), имеют широкое применение в насосостроении. В последнее время их стали применять также и в компрессорах. Благодаря высокой степени реактивности ступени с такими колесами имеют сравнительно высокий к.п.д. (до 86…87%).

Для колес этой группы характерны небольшие зна- чения коэффициента расходной скорости ϕ2r.

Такие колеса часто используются в последних ступенях многоступенчатых компрессоров,

где в результате сжатия в предыдущих ступенях объемный расход значительно меньше, чем в на- чальных ступенях.

Ротора центробежных компрессоров состоят из РК с лопатками, вращающихся НА, вала или передней и задней цапф.

Если конструктивно РК выполнено отдельно от вала, то передача крутящего момента производится посредством цилиндрических и торцевых шлиц. Отдельные ступени соединяются между собой промежуточными валами. Передача крутящего момента осуществляется призонными болтами или шлицевым соединением в зависимости от конструкции компрессора. Валы роторов обычно изготавливают из легированных конструкционных сталей.

5.2.1.3 – Осецентробежные компрессоры

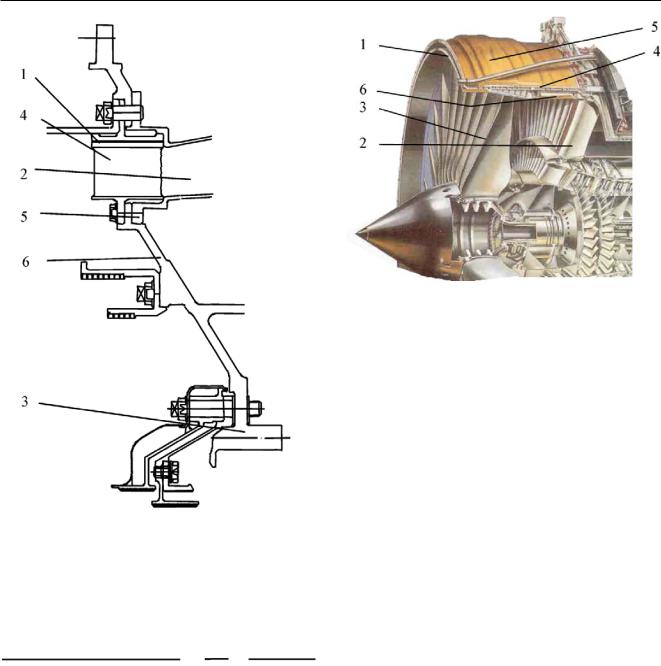

Осецентробежные компрессоры представляют собой комбинированное устройство, в котором высокий к.п.д. (≈ 83%) осевого компрессора (первые 5…7 ступеней) сочетается с высокой степенью сжатия в единственной последней центробежной ступени (см. Рис. 5.2.1.3_1). Центробежная ступень устанавливается вместо нескольких осевых, имеющих сверхмалые высоты рабочих лопаток, у которых особенно сказывается влияние радиальных зазоров над лопатками.

Такие компрессоры, несмотря на некоторую потерю общего к.п.д. (по сравнению с осевым компрессором такой же степени сжатия), имеют зна- чительный выигрыш по длинновым размерам и массе. Это и предопределяет главную область их использования – небольшие ТРД и ТВД для региональных самолетов.

5.2.2 – Аэродинамическое проектирование компрессора

5.2.2.1 – Общие этапы

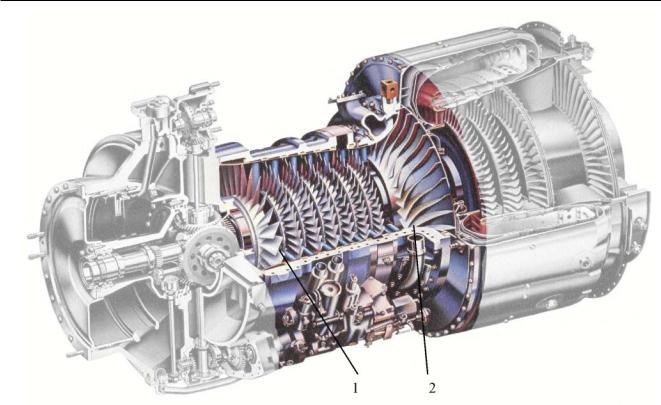

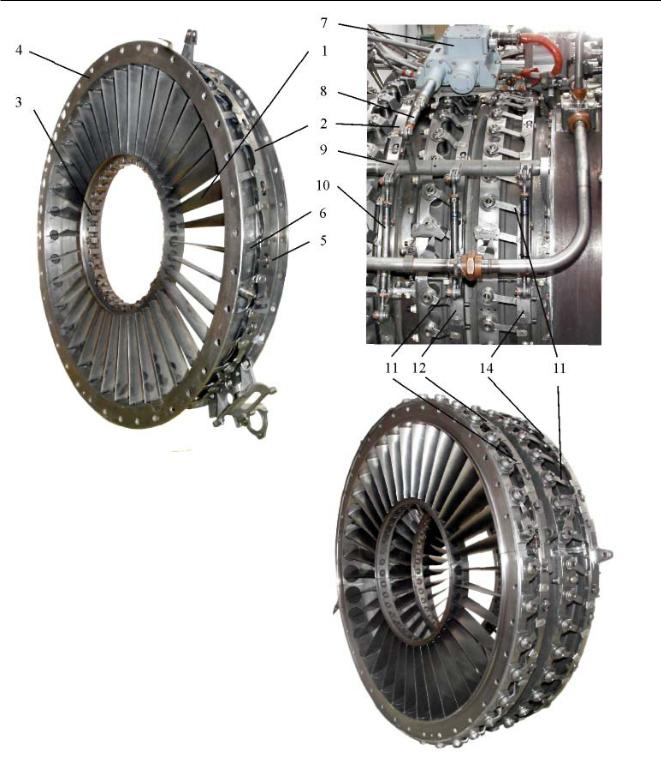

Методологию аэродинамического проектирования всех типов компрессоров можно представить в виде блок-схемы (см. Рис. 5.2.2.1_1). Все расчетные работы крупно можно разделить на три этапа:

-расчет компрессора на основе одномерной математической модели;

-расчет компрессора на основе двумерной осесимметричной математической модели;

-трехмерный расчет вязкого течения в лопаточных венцах компрессора.

226

Глава 5 - Компрессоры ГТД

Рисунок 5.2.1.3_1 – Осецентробежный компрессор двигателя Honeywell Т53. Материал любезно предоставлен компанией Honeywell

1 - осевые ступени; 2 - центробежная ступень

5.2.2.2 – Расчет компрессора на основе одномерной математической

модели

Согласно блок–схеме (см. Рис. 5.2.2.1_1) на первом этапе аэродинамического проектирования определяется тип компрессора:

-осевой;

-центробежный;

-осецентробежный.

После выбора типа компрессора на основании исходных данных технического задания выполняется расчет его характеристик. На первом этапе аэродинамического проектирования компрессора расчет выполняется на основе одномерной математической модели. Исходными данными для рас- чета являются:

-полное давление и температура потока на входе в компрессор;

-расход воздуха;

-степень повышения давления;

-частота вращения ротора;

-распределение коэффициента затраченной работы по ступеням.

Расчет компрессора по параметрам на среднем радиусе выполняется на основании уравнений известных из термодинамики.

На этом этапе проектирования определяются параметры компрессора для последующего расче- та характеристик компрессора:

-размеры и форма проточной части;

-изоэнтропический коэффициент полезного действия;

-масса и длина;

-распределение параметров по ступеням;

-конструктивныепараметрылопаточныхвенцов;

-углы изгиба профиля рабочих и направляющих лопаток;

-углы атаки и отставания лопаток;

-углы лопаток на среднем радиусе.

Расчет характеристик проводится для определения параметров компрессора и запасов устойчи- вости на различных эксплуатационных режимах его работы.

Расчет каждой ступени компрессора проводится последовательно от ступени к ступени. После расчета всех ступеней вычисляется суммарная степень повышения давления компрессора

227

Глава 5 - Компрессоры ГТД

Z

π*K = ∏π*i

i=1

Суммарный к.п.д. компрессора определяется по методике, используемой в проектировочном расчете компрессора на среднем радиусе (см. вы-

ше). В результате выполнения первого этапа аэродинамического проектирования определяется предварительный вариант основных геометрических параметров проточной части компрессора, которые можно использовать для прорисовки его конструктивного облика.

Рисунок 5.2.2.1_1 – Методология аэродинамического проектирования компрессоров

228

Глава 5 - Компрессоры ГТД

В общем случае результаты одномерного проектирования имеют как самостоятельное значение, так и могут использоваться в качестве исходных данных для следующего этапа разработки проекта.

5.2.2.3 – Расчет компрессора на основе двумерной осесимметричной

математической модели

В основу второго этапа аэродинамического проектирования положено решение обратной зада- чи расчета осесимметричного течения в проектной точке. Смысл проектирования, в конечном счете, состоит в определении конструктивных параметров компрессора (включая координаты профилей), обеспечивающих реализацию расчетного поля те- чения.

Начальные значения геометрических параметров находятся исходя из имеющегося опыта, однако уже на этой стадии предусматриваются расчетная проверка прочности наиболее ответственных деталей (лопаток и дисков ротора). При необходимости производится коррекция их геометрии и повторный расчет течения.

Важнейшей частью работ на втором этапе проектирования компрессора является расчет его характеристик на основе осесимметричной математической модели. В основу расчета положен один из вариантов так называемого «метода кривизны линий тока». В качестве исходной информации в нем используются суммарные параметры компрессора (GÂ , π*Ê , n) и данные, полученные при одномерном расчете:

-средние параметры ступеней;

-размеры проточной части компрессора. Граничными условиями на входе в компрес-

сор являются:

- радиальное распределение полного давле-

íèÿ;

-радиальное распределение температуры торможения;

-радиальное распределение угла потока. Граничными условиями на выходе из комп-

рессора являются:

-радиальное распределение угла потока;

-постоянство статического давления;

-равенство суммарного расхода воздуха в струй-

ках тока проектному значению GÂ.

Для решения обратной задачи определения параметров потока в расчетных сечениях используется система газодинамических уравнений для идеального газа, включающая дифференциальное уравнение движения и эмпирические соотношения. Эти соотношения используются для на-

хождения потерь в лопаточных венцах и учета влияния радиальных зазоров на параметры компрессора.

В результате решения обратной задачи определяются параметры потока в межвенцовых зазорах осевого компрессора, осредненные и распределенные параметры лопаточных венцов, ступеней

èкомпрессора в целом, в том числе его суммарные параметры - степень повышения полного давления

èизоэнтропический к.п.д.

5.2.2.4 – Трехмерный расчет вязкого течения в лопаточных венцах комп-

рессора

Âсоответствии с рассматриваемой методологией на третьем этапе предусматривается дальнейшая оптимизация компрессора, основанная на совершенствовании аэродинамики трехмерного расчета вязкого течения. Для этого используются программные комплексы, в которых реализовано решение уравнений Навье-Стокса. На этом этапе может также применяться квазитрехмерный подход, базирующийся на расчете вязкого потока в межлопаточном канале в слоях переменной толщины, выделяемых на различных участках по радиусу. Для этого предварительно проводится расчет трехмерного невязкого потока.

Âкачестве граничных условий задаются:

-углы потока в окружном направлении;

-углы потока в меридиональной плоскости

âнаправлении от втулки к периферии;

-распределение по радиусу полного давления;

-распределение по радиусу температуры. На выходе должно задаваться:

-статическое давление на втулке;

-распределение давления от втулки к периферии (определяется из уравнения радиального равновесия).

Граничное условие на стенке – прилипание (скорость потока на стенке равна нулю); гранич- ные условия на периодической границе - периоди- чески повторяющиеся (параметры потока и геометрия компрессора являются периодическими – равными числу лопаток в лопаточном венце).

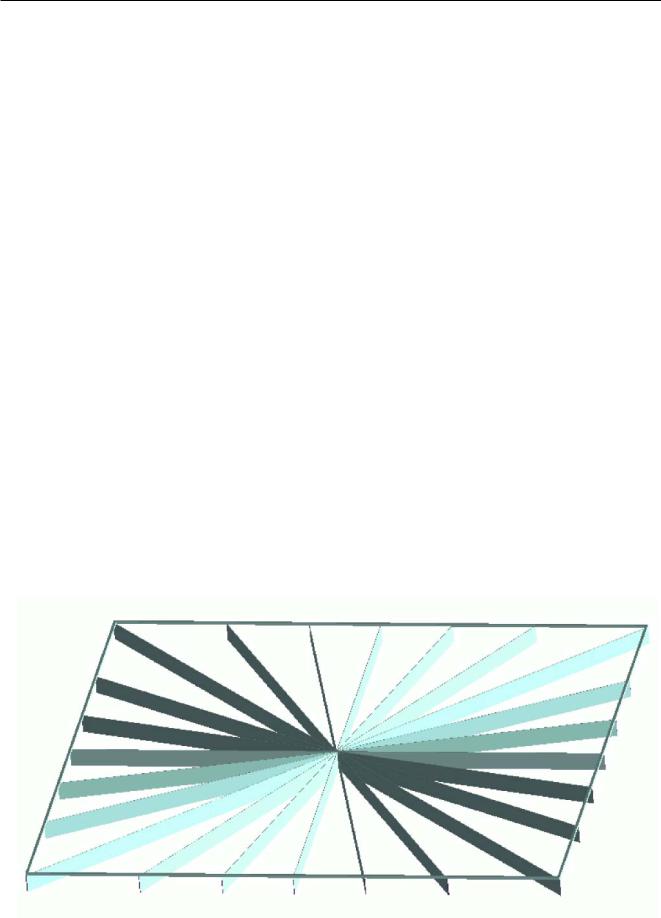

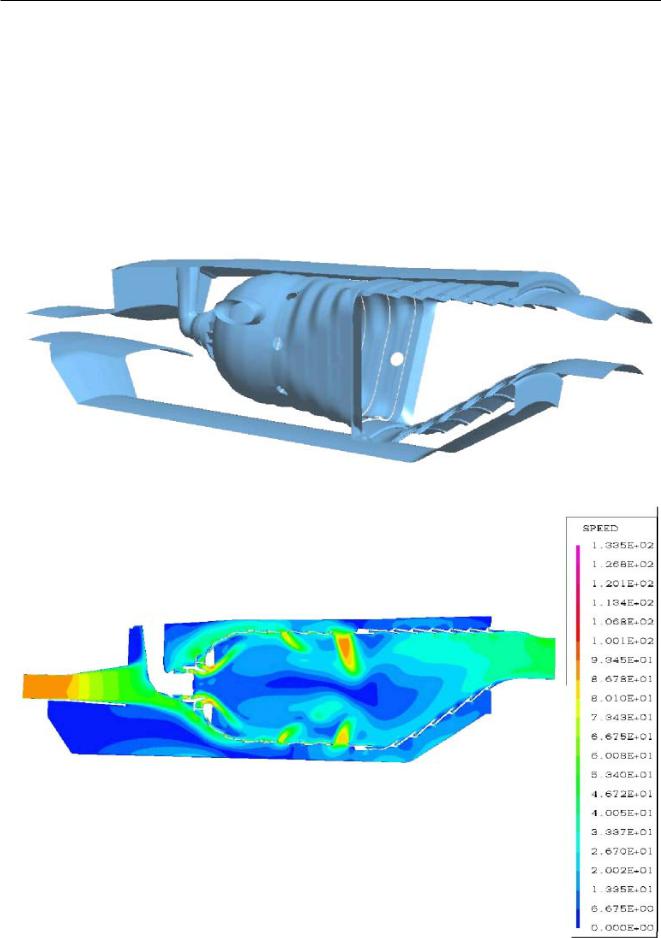

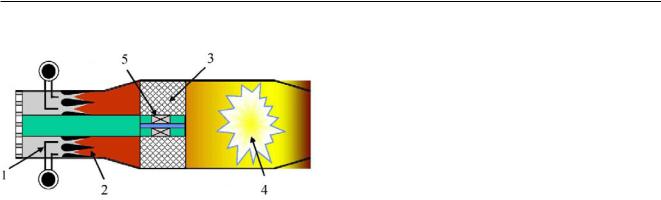

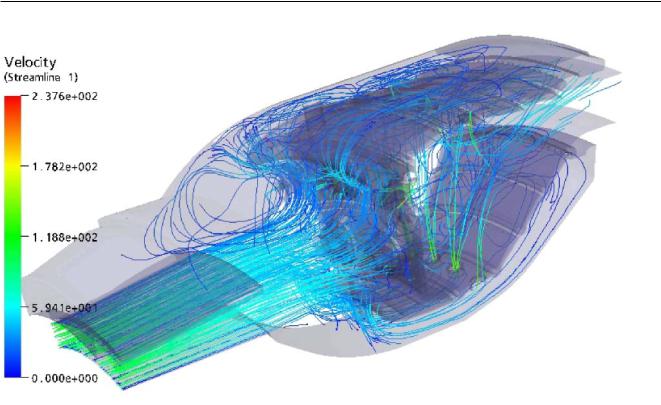

Расчеты с использованием трехмерного программного комплекса позволяют получать надежные качественные и количественные данные о параметрах проектируемого компрессора. Их оптимизация сводится к решению задач течения с вариацией координат профилей лопаток и проточной части в меридиональном сечении компрессора. Результат трехмерного расчета вязкого течения в лопаточных венцах проектируемого компрессора показан на Рис. 5.2.2.4_1.

229

Глава 5 - Компрессоры ГТД

Рисунок 5.2.2.4_1 – Распределение скоростей потока по тракту компрессора (трехмерный расчет)

5.2.2.5 – Профилирование лопаточ- ных венцов компрессора

Задача профилирования лопаточных венцов выполняется на втором и третьем этапе проектирования компрессора, когда выполняется расчет параметров в меридиональных сечениях. Расчет профилей выполняется по тем же формулам, что и расчет одномерной модели на первом этапе. По результатам расчета определяются:

-углы атаки и отставания потока;

-профили лопаток в конических сечениях;

-профили лопаток в плоских сечениях. Определение координат профилей в плоских

сечениях лопаток, осуществляется пересчетом профилей конических сечений.

Совокупность координат всех плоских сече- ний представляет собой математическую модель поверхности пера лопатки. В таком виде модель может быть использована для изготовления лопатки на станках с числовым программным управлением.

5.2.2.6 – Обеспечение аэродинами- ческой устойчивости

Еще одной задачей второго и третьего этапа аэродинамического проектирования компрессора

является обеспечение его аэродинамической устой- чивости.

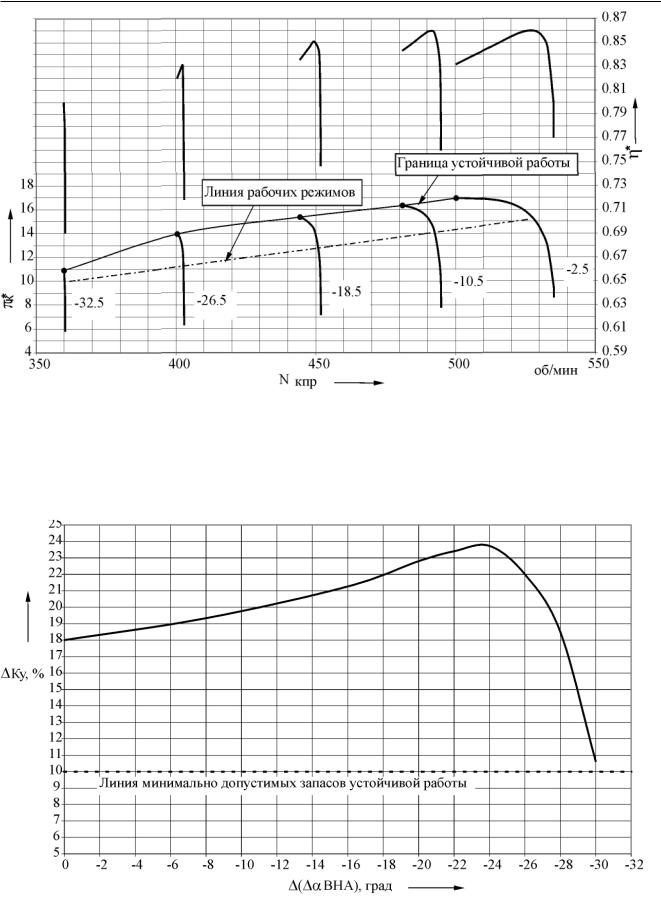

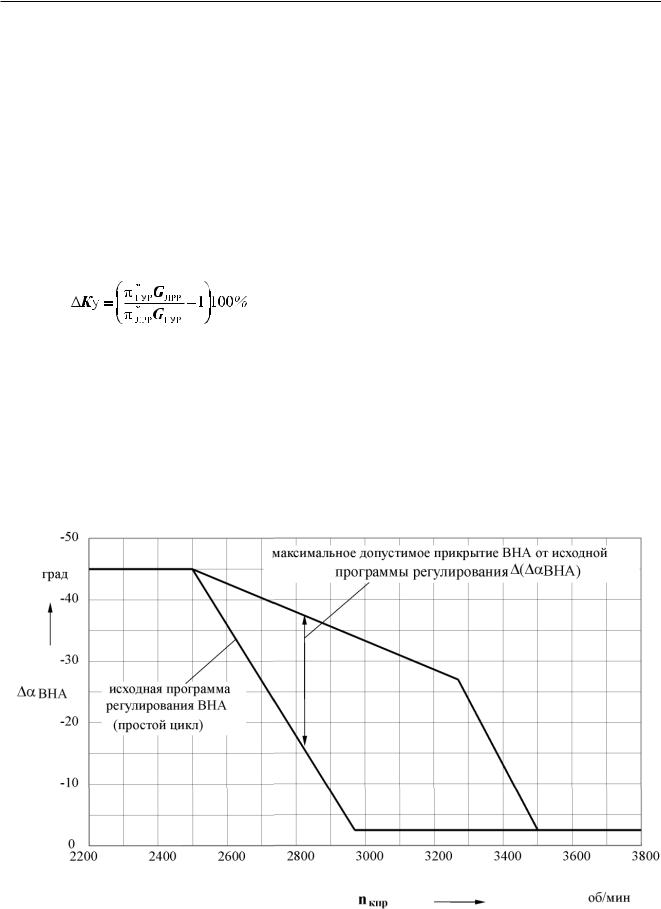

Работа осевого компрессора согласована с работой последующих узлов таким образом, что его параметры, в зависимости от частоты вращения ротора, изменяются по определенному закону, соответствующему линии, которую принято называть линией рабочих режимов (ЛРР).

Ступени компрессора проектируются и согласовываются между собой так, что на ЛРР компрессор работает близко к своему оптимуму в некоторой ограниченной области, называемой зоной расчетных режимов.

Работа компрессора на нерасчетном режиме может привести к его неустойчивой работе и возникновению помпажа. Помпаж – газодинамически неустойчивый автоколебательный режим работы компрессора и его сети, характеризующийся сильными низкочастотными колебаниями параметров:

-давления;

-температуры;

-расхода воздуха.

Характер протекания помпажа в значительной степени зависит от следующих факторов:

-тип компрессора;

-геометрические и аэродинамические характеристики компрессора;

-объем камеры сгорания;

-площадь соплового аппарата турбины. Помпаж сопровождается срывами потока зна-

чительной интенсивности в ступенях компрессора

èпериодическими выбросами сжатого в компрессоре воздуха во всасывающую систему. Встречные ударные волны и низкочастотные колебания давления могут вызвать повреждения компрессора.

Нерасчетный режим появляется из-за рассогласования в работе его первых и последних ступеней. Рассогласование может быть вызвано следующими причинами:

-отклонениями частоты вращения ротора от расчетного значения;

-изменениями температуры воздуха на входе в компрессор.

При отклонении частоты вращения ротора от расчетного значения нарушается работа крайних ступеней, когда уменьшение частоты вращения вызывает срыв потока в первых ступенях, а увели- чение - в последних.

При уменьшении частоты вращения ротора компрессора осевые составляющие скорости на первых ступенях уменьшаются сильнее, чем на последних. Так как окружные скорости на первых

èпоследних ступенях изменяются одинаково, углы атаки на первых ступенях увеличиваются, а на пос-

230

Глава 5 - Компрессоры ГТД

ледних уменьшаются. В этом случае углы атаки на первых ступенях достигают критических значений раньше, чем на последних, что обусловливает срыв потока на первых ступенях. Вследствие этого срывы на последних ступенях отсутствуют. Однако при очень больших отрицательных углах атаки на последних ступенях может наступить так называемый «турбинный» режим, при котором воздух в этих ступенях не сжимается, а расширяется. При таком режиме работы последних ступеней падает к.п.д. и напор компрессора.

Если частоты вращения ротора компрессора увеличиваются по сравнению с расчетным значе- нием, то осевая составляющая скорости на последних ступенях будет уменьшаться вследствие увеличения плотности воздуха из-за роста степени сжатия. При этом уменьшение скорости происходит таким образом, что углы атаки лопаток на последних ступенях увеличиваются значительно быстрее, чем на первых. Таким образом, срывы потока, вызывающие помпаж, будут возникать, прежде всего, на последних ступенях.

Изменение температуры воздуха на входе в компрессор также может вызвать рассогласование, вследствие того, что увеличение температуры воздуха при постоянной частоте вращения вызывает

уменьшение осевой составляющей скорости на ступенях компрессора, тем самым увеличивая углы атаки. На последних ступенях углы атаки увеличиваются быстрее, в результате чего на этих ступенях критические углы атаки достигаются раньше, чем на первых. При достижении критических углов атаки образуются срывные зоны, которые, постепенно увеличиваясь в размерах, охватывают все большее число ступеней до тех пор, пока не наступит неустойчивый режим работы всего компрессора.

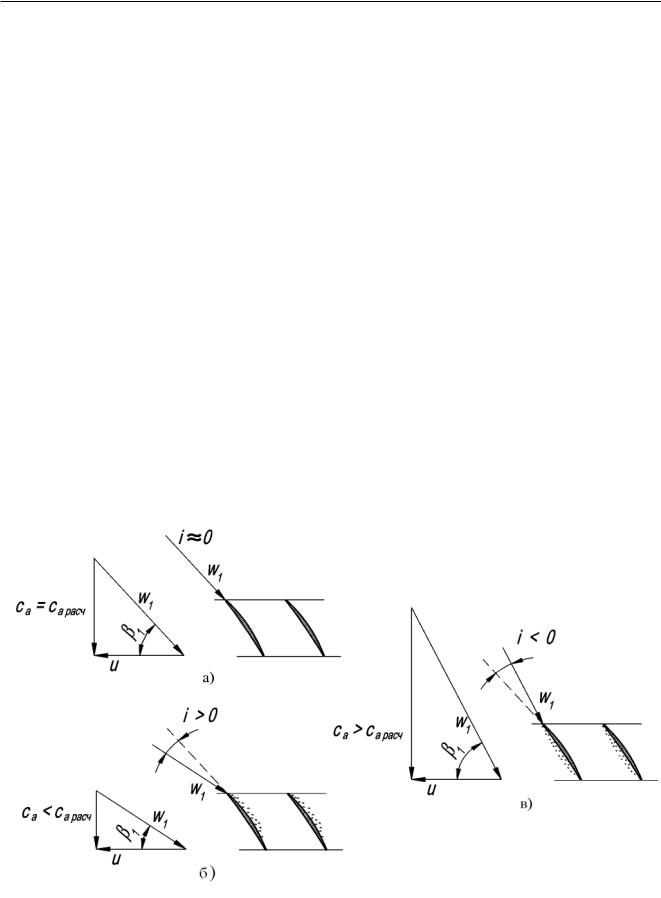

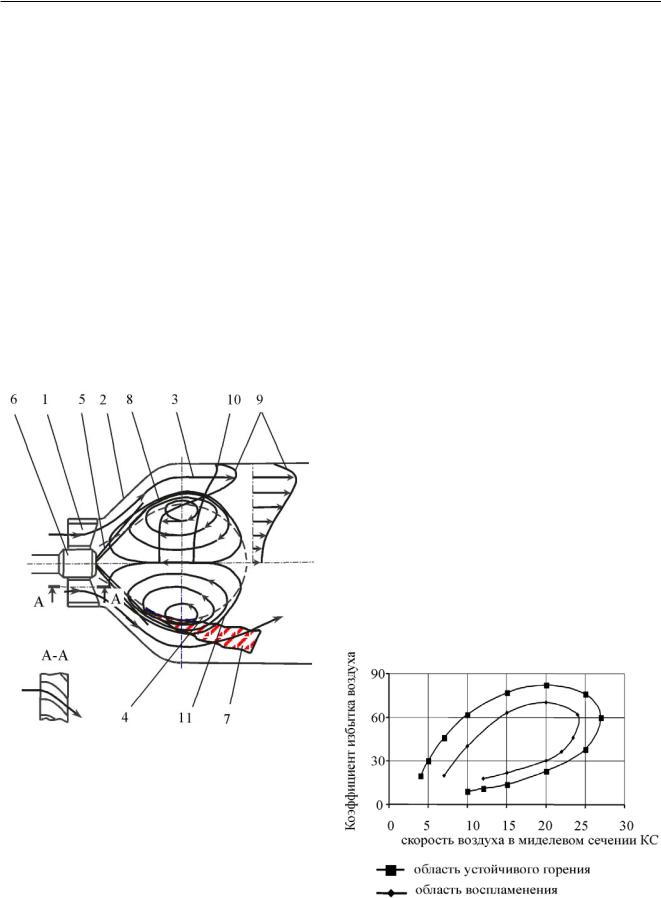

Треугольники скоростей позволяют выяснить физическую сущность возникновения помпажа компрессора и применяемых мер борьбы с ним. На Рис. 5.2.2.6_1 представлена картина обтекания лопаток на трех режимах работы компрессора.

Если компрессор работает на расчетном режиме, то направление движения воздушного потока на входе в РК примерно параллельно касательной к средней линии профиля на передних кромках лопаток (см. Рис. 5.2.2.6_1а).

Уменьшение расхода воздуха по сравнению с расчетным (уменьшение осевой составляющей

абсолютной скорости - Ñà) приводит к увеличению углов атаки на лопатках (Рис. 5.2.2.6_1б). При больших положительных углах атаки, превышающих критические, возникает срыв потока, сопровожда-

Рисунок 5.2.2.6_1 – Схема обтекания лопаток РК осевого компрессора а) расчетный режим работы; б, в) нерасчетные режимы работы

231

Глава 5 - Компрессоры ГТД

ющийся образованием вихревых зон с выпуклой поверхности профилей. Области этих зон нарастают и проникают внутрь компрессора, заполняя его проточную часть. Происходит периодически повторяющаяся «закупорка» проточной части компрессора вихревыми областями. Через эти области воздух из-за компрессора периодически прорывается обратно, в сторону входа. Как следствие возникают автоколебания потока, приводящие к неустой- чивой работе, т.е. к помпажу компрессора.

Увеличение расхода воздуха через ступень (увеличение осевой составляющей абсолютной скорости - Ñà) вызывает уменьшение углов атаки на лопатках (см. Рис. 5.3.2.6_1в), при этом угол атаки i становится меньше нуля. Поток воздуха ударяется в выпуклую часть лопатки, а на ее вогнутой части возникают вихри. В связи с тем, что поток воздуха под действием сил инерции прижимается к вогнутым сторонам лопаток, образовавшиеся вихри не могут распространиться по всему колесу и носят местный характер, не нарушая устойчивой работы компрессора.

Обеспечение аэродинамической устойчивости осуществляется регулированием компрессора:

- поворотом одного или нескольких венцов НА, что позволяет сохранить оптимальные углы атаки на рабочих колесах;

- перепуском воздуха из-за отдельных ступеней компрессора, что приводит к увеличению расхода воздуха через предыдущие ступени и, как следствие, к более оптимальным углам атаки на рабочие колеса.

Подробней о способах регулирования компрессора рассказано в разделе 5.7.

5.2.2.7 – Интеграция ГТД с воздухозаборником самол¸та

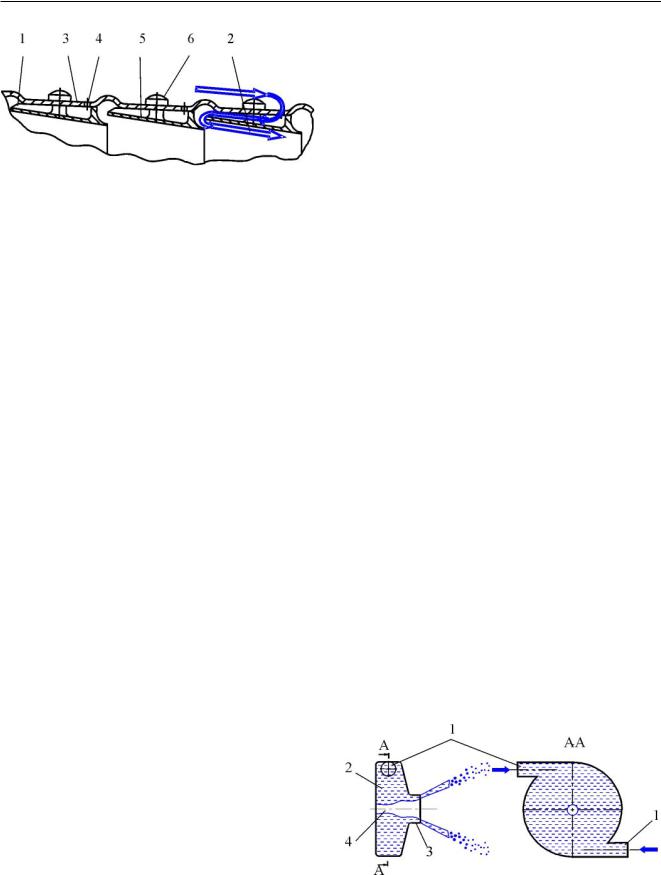

Входные устройства СУ (см. Рис. 5.2.2.7_1) располагаются перед входом в компрессор и предназначаются для организации равномерной пода- чи воздушного потока на вход в двигатель с сохранением высокой эффективности сжатия во всем диапазоне рабочих режимов компрессора.

Входное устройство авиационного двигателя называют воздухозаборником. В воздухозаборнике располагают коллекторы противообледенительной системы (см. Рис. 5.7_1), а внутренние обводы выполнены с панелями шумоглушения. Воздухозаборник выполняет, помимо прочего, функцию преобразования кинетической энергии набегающего потока в потенциальную.

Для нормальной работы двигателя необходимо обеспечить заданное значение скорости потока

Рисунок 5.2.2.7_1 – Входные устройства

а) авиационного дв. Rolls-Royce RR535; б) ГТУ наземного применения ПС-90ГП-1

232

Глава 5 - Компрессоры ГТД

на входе в компрессор, в том числе и при постоянно меняющихся условиях окружающей среды. Изменение условий работы входного устройства, условия размещения его и двигателя на самолете (например, наличие обводных и криволинейных каналов) создают неравномерность поля скоростей перед компрессором.

Устойчивая работа компрессора возможна лишь при определенном значении степени неравномерности и пульсации параметров во входном устройстве.Наличие пульсаций отрицательно сказывается на работе входного устройства, что может приводить к неустойчивой работе компрессора.

Пульсация характеризуется:

-частотой;

-амплитудой.

Источниками пульсаций являются:

-неравномерность поля параметров;

-неустойчивость пограничного слоя;

-конструктивные и технологические выступы в проточной части входного устройства.

Таким образом, входное устройство должно быть спроектировано так, чтобы уровень неравномерности поля скоростей и пульсационные характеристики потока в его выходном сечении не приводили к неустойчивой работе двигателя.

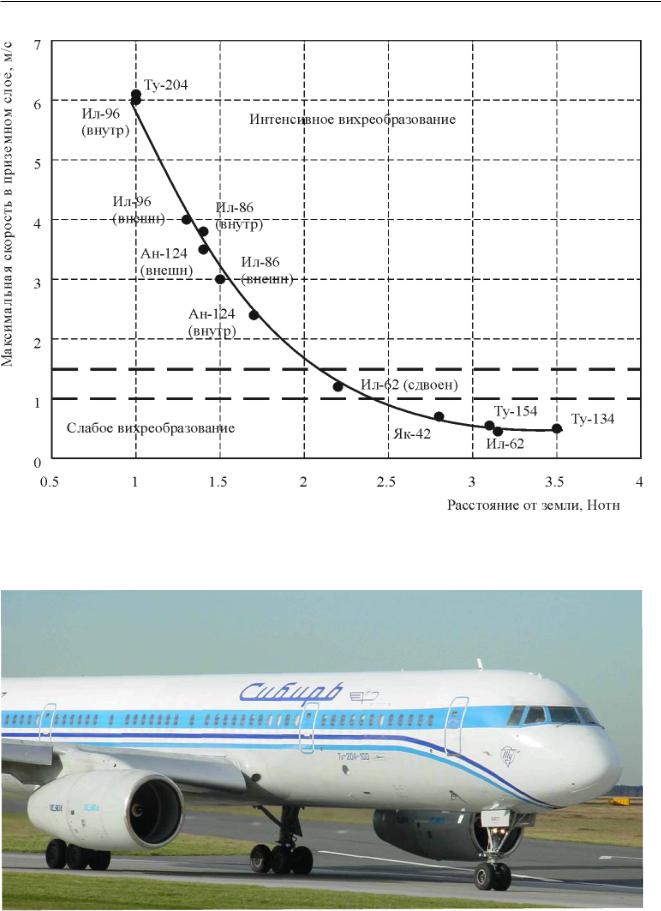

Для ГТД с большой степенью двухконтурности (m ≥ 4) помимо требований, изложенных выше,

êвоздухозаборникам предъявляются специфические требования. Воздухозаборники таких силовых установок относительно короткие (l/d < 1), что обуславливает их высокую чувствительность:

-к порывам ветра;

-косому обдуву при работе на месте;

-к минимальным скоростям полета.

Для снижения чувствительности компрессора с «коротким» воздухозаборником к этим факторам вводят дополнительные эксплуатационные ограничения:

-по направлению и скорости ветра;

-введением взлета самолета с «роллинг-старта»;

-применением наземного устройства под воздухозаборником, исключающим возникновение вихревого шнура.

5.2.3 – Тепловое состояние компрессора

При создании нового двигателя особое внимание уделяется обеспечению требуемого ресурса и надежности деталей и узлов компрессора. Тепловое состояние деталей компрессора существенно влияет на их напряженно-деформированное со-

стояние (НДС) и, соответственно, на ресурс и надежность узлов. В зависимости от распределения температуры в неравномерно нагретых деталях могут возникать напряжения:

-растяжения;

-сжатия.

Оценив величину напряжений в деталях, выбирают конструкцию, которая позволит обеспе- чить назначенный ресурс. В связи с этим, получе- ние достоверного теплового состояния по циклу работы ГТД является важнейшей задачей.

5.2.3.1 – Расчет теплового состояния деталей компрессора

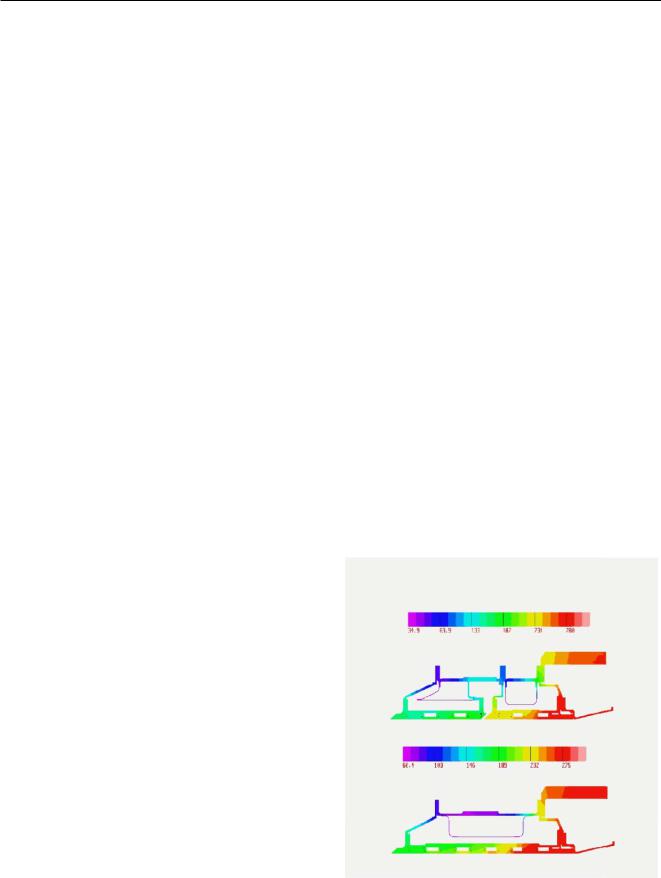

На Рис. 5.2.3.1_1 представлено расчетное тепловое состояние корпусов компрессора на одном из режимов работы двигателя. Расчет выполнен в осесимметричной постановке. Для определения изменения теплового состояния в процессе работы двигателя необходимо решить нестационарное уравнение теплопроводности:

(λ Т)= γ dTdτ ,

ãäå Ò - искомая температура детали; λ, γ - теплопроводность, теплоемкость детали;

τ- время.

Рисунок 5.2.3.1_1 – Расчетное тепловое состояние корпусов компрессора на одном из режимов работы двигателя

233

Глава 5 - Компрессоры ГТД

Подробно вывод данного уравнения, а так же методы его решения изложены в учебных пособиях по основам теплопередачи, см. например [5.13.1]. Поэтому здесь это не рассматривается. Отметим только, что для решения уравнения необходимо задать начальные (тепловое состояние детали в начальный момент времени) и граничные условия на поверхностях, ограничивающих рассматриваемую деталь. В [5.13.1] приведена следующая классификация граничных условий, которые могут применяться для решения уравнения нестационарной теплопроводности:

-граничные условия первого рода - на поверхностях, ограничивающих деталь, задаются значе- ния температур, которые могут зависеть от координат точек границы и времени;

-граничные условия второго рода - на гранич- ных поверхностях рассматриваемой детали, задается плотность теплового потока (производная от температуры по нормали к поверхности). Плотность теплового потока так же задается в виде функции, зависящей от времени и координат точек границы;

-граничные условия третьего рода - тепловой поток задается пропорционально разности температур на границе детали и окружающей среды:

− λ |

∂T |

|

|

=α(Ò ‹ ð −Ò f ) |

|

|

|

||||

∂n |

|||||

|

|

‹ ð |

|||

|

|

||||

в этом условии должен быть задан коэффициент теплоотдачи a и температура окружающей среды Òf; - граничные условия четвертого рода (условия сопряжения)- одновременно задается равенство

температур и тепловых потоков на границе разделения двух соседних деталей компрессора:

Ò1 ã ð = Ò2 ã ð

−λ |

∂T1 |

|

|

|

= −λ |

|

∂Ò2 |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

||||||||

1 ∂n |

|

ã ð |

|

2 |

∂n |

|

ã ð |

|||

|

|

|

|

|||||||

Эти условия допускают различные модификации. Так, например, если контакт между соседними деталями не идеален, то существует скачок температуры на границе раздела деталей, т.е.

Ò1 ã ð = kÒ2 ã ð

Необходимо отметить, что граничные условия

второго рода, в силу проблематичности получения точного значения величины плотности теплового потока, редко используются при определении теплового состояния деталей компрессора.

Могут существовать и другие важные гранич- ные условия, не рассмотренные выше. Например, при теплообмене излучением тепловой поток оказывается пропорциональным разности четвертых степеней температур источника и приемника теплоты. Однако данные граничные условия крайне редко используются при определении теплового состояния деталей компрессора, поэтому здесь не рассматриваются.

В основном, при решении уравнения теплопроводности применительно к деталям компрессора используют граничные условия третьего рода. В этом случае при определении коэффициента теплоотда- чи α используют полуэмпирические зависимости. В большинстве случаев применяют безразмерный комплекс, который называют числом Нуссельта:

Nu = α l / λ

ãäå α, λ - коэффициенты теплоотдачи, теплопроводности,

l - характерный размер.

Коэффициент теплопроводности λ относится к физическим свойствам материала. Коэффициент теплоотдачи a зависит от вида и свойств движения окружающей среды.

Разделяют два вида движения окружающей среды, влияющих на величину α:

-свободное движение, когда течение окружающей среды возникает в поле массовых сил при наличии градиентов температуры;

-вынужденное движение, когда течение окружающей среды вызвано внешними причинами.

Обобщенная зависимость для определения коэффициента теплоотдачи α имеет вид:

-для чисто вынужденного движения

Nu = f1(Re,Pr),

- для свободного движения

Nu = f2(Gr,Pr),

ãäå Re, Pr, Gr - числа Рейнольдса, Прандля и Грасгофа.

Удобной и сравнительной простой зависимостью для обобщения экспериментальных данных является следующее уравнение для вынужденного течения (Nu = ÑRemPrn) или свободного (Nu = Ñ (Gr Pr)n), ãäå Ñ, m, n - константы, которые определяются экспериментальным путем. Нахождению формул по опреде-

234

Глава 5 - Компрессоры ГТД

лению числа Нуссельта для отдельных видов и классов течений окружающей среды посвящено множество работ. Так, в [5.13.2], [5.13.3] представлены формулы, которые можно использовать при определении теплового состояния деталей компрессора.

В настоящее время появляются программные продукты, в которых не требуется задавать коэффициент теплоотдачи между деталью компрессора и окружающей средой. Данный коэффициент вычисляется при совместном решении уравнения теплопроводности, определяющего тепловое состояние детали, и уравнений Навье-Стокса, описывающих течение вязкого сжимаемого газа вокруг рассматриваемой конструкции с учетом теплообмена между газом и деталями компрессора. С развитием вычислительной техники данный способ получения совместного решения теплового состояния детали и течения среды, омывающей деталь, приобретает все более широкое распространение.

С целью быстрого получения теплового состояния при определении параметров, необходимых для задания граничных условий делают различные допущения. Так течение в деталях компрессора разбивают на два вида:

-основное течение газа в проточной части компрессора;

-вторичные (все остальные).

Зачастую, необходимые для задания гранич- ных условий в основном потоке данные получают из решения уравнений, описывающих процессы в лопаточных машинах. При этом часто вводят дополнительные допущения:

-решается уравнение течения идеального газа

ñпринятыми моделями потерь;

-при больших расходах газа по проточной части пренебрегают теплообменом от деталей компрессора в проточную часть.

При определении потоков газа во вторичных течениях обычно переходят к одномерным моделям, а при условии небольших скоростей потока полагают, что окружающая среда несжимаема. Необходимо отметить, что в данных потоках условие теплообмена между деталями и окружающей средой существенно. Поэтому данный теплообмен необходимо учитывать при определении параметров вторичных течений.

5.2.4 – Выбор радиальных и осевых зазоров

В любой конструкции, имеющей движущиеся части, между подвижными и неподвижными деталями необходим зазор для обеспечения необходимой свободы перемещения.

Компрессор ГТД состоит из двух основных частей:

-статора (неподвижного корпуса);

-ротора (вращающейся части).

Применяя цилиндрическую систему координат к двигателю (осевая координата совпадает с осью двигателя), разделим зазоры в компрессоре на два вида (см. Рис. 5.2.4_1).

-осевые зазоры (между двумя соседними лопаточными венцами);

-радиальные зазоры (между рабочими лопатками и корпусом, между лопатками НА и ротором).