- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 14 - Динамика и прочность ГТД

14.2 - Статическая прочность и циклическая долговечность лопаток

Лопатки являются едва ли не самой массовой группой деталей ГТД. Они устанавливаются

âроторе и статоре компрессоров и турбин. Их надежность и совершенство в значительной степени определяют газодинамическое совершенство двигателя и его надежность. Лопатки испытывают комплексное воздействие нескольких эксплуатационных факторов: высоких нагрузок, вибрации, неравномерного циклического нагрева, коррозии, эрозии; существует опасность повреждения лопаток посторонними предметами. В этих условиях

âлопатках одновременно задействуются несколько различных механизмов разрушения: ползучесть, усталость, малоцикловая усталость, термоусталость. Именно с высокой нагруженностью, а также с большим количеством лопаток в двигателе связано особое внимание к их прочностной надежности.

Ниже рассмотрены наиболее распространенные расчетные схемы и методы расчета лопаток на статическую прочность, малоцикловую и многоцикловую усталость.

14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

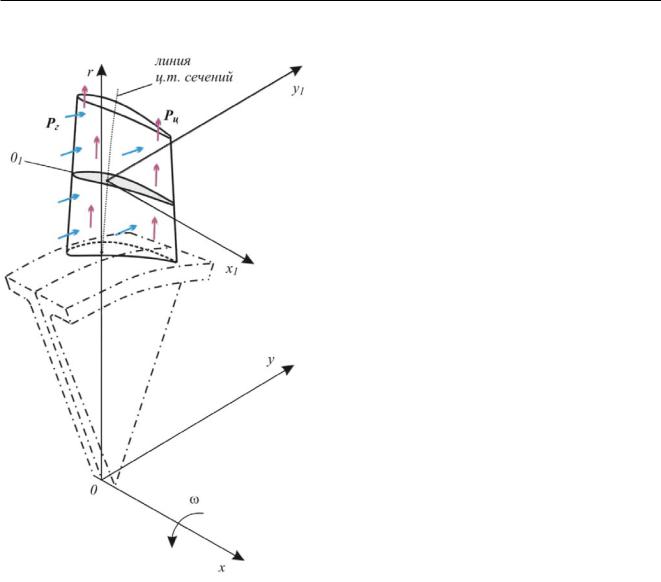

Несмотря на многообразие лопаток ротора и статора компрессора и турбины (см. Рис. 14.2.1_1), в их конструкции и нагружении имеется много общего. Это позволяет рассматривать их напряженное состояние с единых позиций, использовать при расчетах одни и те же расчетные схемы.

Лопатки компрессора и турбины представляют собой тело сложной формы (см. Рис. 14.2.1_1) и состоят из профильной части (ее часто называют «пером») и хвостовика. Кроме того, рабочие лопатки могут иметь антивибрационные (в компрессоре) или бандажные (в турбине) полки и удлинительную ножку. Лопатки статора могут иметь элементы крепления и на внутреннем и на наружном концах пера. Характерные размеры лопаток меняются в широких пределах. Длина профильной части изменяется от нескольких миллиметров на последних ступенях компрессора малогабаритных до 1000 миллиметров и более в вентиляторах двигателей большой тяги. Хорда профиля составляет 0,1...1,0 длины профильной части. Максимальная относительная толщина профиля может составлять

от нескольких процентов у широкохордных лопаток вентилятора до нескольких десятков процентов у лопаток турбины.

Нагрузки, действующие на лопатку, разделяют по характеру действия на статические и динамические. К первой группе относят нагрузки, которые на стационарных режимах работы двигателя не изменяются, а на переходных изменяются достаточно медленно, чтобы можно было пренебречь возникающими при этом инерционными эффектами. Это - газодинамические силы, действующие на поверхность профильной части лопатки, центробежные силы, действующие на лопатки ротора и распределенные по объему. К группе статических нагрузок условно относят и температурные поля, так как неравномерность нагрева может вызывать деформацию и разрушение лопаток.

На Рис. 14.2.1_2 на примере рабочей лопатки компрессора показана используемая обычно система координат и схема действующих нагрузок. Ось õ совпадает с осью вращения, положительное направление принято по потоку воздуха (газа). Ось r перпендикулярна оси вращения и проходит через центр тяжести корневого сечения лопатки (точка Î). Îñü ó перпендикулярна плоскости rÎx. В расчетах используется также местная система координат - õ1ó1, лежащая в плоскости поперечного сечения лопатки, с началом Î1 в центре тяжести рассматриваемого сечения. Оси õ1 è ó1 параллельны осям õ è ó. Центр тяжести сечения Î1 может

Рисунок 14.2.1_1 - Лопатки компрессора (а) и турбины (б)

971

Глава 14 - Динамика и прочность ГТД

Рисунок 14.2.1_2 - Пример нагружения

быть расположен на некотором удалении от оси r. Это делается специально для изгибных напряжений в рабочих лопатках; расстояние от проекции Î1 на корневое сечение до центра тяжести корневого сечения Î называются выносами центра тяжести сечения.

Следует отметить, что газодинамические силы распределены по поверхности пера неравномерно как по профилю лопатки, так и по высоте.

Центробежные силы приводят к появлению в лопатке напряжений и деформаций растяжения. Кроме того, они могут приводить к изгибу и круче- нию пера. Газодинамические силы приводят к появлению в профильной части деформаций и напряжений изгиба и кручения.

Динамическими называют нагрузки, которые как на переходных, так и на стационарных режи-

мах работы двигателя быстро изменяются во времени. Частота этих изменений составляет сотни

èтысячи раз в секунду. При этом в детали возникают силы инерции, соизмеримы с действующими нагрузками. Динамические нагрузки имеют обыч- но газодинамическое происхождение и возникают вследствие взаимодействия газовых потоков в двигателе с его конструктивными элементами. Динамические нагрузки приводят к появлению вынужденных колебаний лопаток и возникновению в них переменных напряжений изгиба и кручения. Динамические напряжения зачастую являются основным фактором, определяющим работоспособность лопаток.

Статические и динамические нагрузки, длительно воздействуя на лопатку, вызывают накопление в ней микроскопических повреждений, развитие и объединение которых приводит к появлению трещин и разрушению. Физические механизмы накопления повреждений в настоящее время исследованы недостаточно, однако существуют много- численные эмпирические модели, пригодные для оценки работоспособности и долговечности лопаток. Имея в виду различные механизмы накопления повреждений, принято различать статическое разрушение, малоцикловую и многоцикловую усталость. Каждое из этих названий - условное, за каждым стоит не один, а целая группа разнообразных механизмов накопления повреждений, происходящего по-разному в разных материалах, при разных температурах и т.д.

При воздействии на лопатки статических нагрузок процесс накопления повреждений имеет двойственную природу. С одной стороны, на каждом из стационарных режимов эти нагрузки принимают некоторое постоянное значение и действуют на лопатку в течение длительного времени, которое представляет собой суммарную наработку (часовую длительность работы) двигателя на рассматриваемом режиме за полный ресурс. Такое воздействие приводит к так называемой статической повреждаемости. С другой стороны, реализация статических

èдинамических нагрузок в двигателе имеет место в эксплуатационных (полетных) циклах. Они представляют собой последовательность режимов: запуск и прогрев двигателя, выход на «взлет», «номинал», «крейсерский», «останов» и т.д.

Таким образом, наряду со статическим нагружением имеет место циклическое нагружение лопаток и накопление в них повреждений по механизмам малоцикловой усталости (циклическая повреждаемость). Кроме того, при воздействии динамических нагрузок накопление повреждений происходит по механизмам многоцикловой усталости.

972

Глава 14 - Динамика и прочность ГТД

В связи с этим, при разработке лопаток необходимо проводить расчеты и эксперименты по проверке не только статической прочности, но и цикли- ческой долговечности по механизмам малоцикловой

èмногоцикловой усталости. Под циклической долговечностью понимается способность детали выдерживать определенное число циклов нагружения до разрушения.

При расчетах реальных конструкций принципиально невозможно учесть все бесконечное множество действующих факторов. Более важные факторы принимают во внимание, менее важные отбрасывают. В этом смысле принято говорить о замене реальной конструкции моделью, расчетной схемой. Определение круга факторов, учитываемых расчетной схемой, представляет собой сложную неформализуемую задачу поиска компромисса между точностью моделирования и трудоемкостью рас- четов. Применительно к расчету лопаток, выбор расчетной схемы сводится к выбору моделей формы, материала и нагружения.

Применение численных методов расчета, в ча- стности, метода конечных элементов (МКЭ), дает возможность детального учета всех особенностей формы лопатки, широкого круга моделей поведения материала и нагружения. При этом могут быть получены все 9 компонент (в общем случае) тензора напряжений, полностью характеризующие напряженное состояние материала. Это так называемые трехмерные (их обозначают 3-D, от английского dimension - размерность ) модели.

Расчет по таким моделям трудоемок и имеет смысл, только если имеется детальное представление о характеристиках материала, распределении и изменении во времени газодинамических нагрузок и температур. Именно точностью задания этих исходных данных в 3-D расчете определяется точность результатов. Как правило, для этого необходимы трехмерные газодинамические

èтепловые расчеты и трудоемкие высокотехнологичные эксперименты.

Поэтому на начальном этапе проектирования часто используют расчеты по упрощенным одномерным (1-D) моделям. Расчеты по упрощенным одномерным моделям проводятся отдельно для профильной части, полки, удлинительной ножки, хвостовика (см. Рис. 14.2.1_1). Ниже рассмотрена модель, используемая для рас- чета пера лопатки.

Эту модель иногда называют стержневой, поскольку в ее основе лежит принятая в сопротивлении материалов модель изгиба стержней. В соответствии с ней считается, что из всех компонент тензора напряжений отлично от нуля только нор-

мальное напряжение, направленное вдоль оси лопатки. Другое базовое положение стержневой модели - гипотеза плоских сечений; в соответствии с ней сечения стержня, плоские до деформации, остаются плоскими после деформации; при этом напряжение оказывается распределенным по сечению по линейному закону.

Кроме того, при расчете пера по стержневой модели принимают следующие допущения:

-лопатку считают жестко заделанной в корневом сечении, на самом деле заделка не вполне жесткая из-за податливости соединения с диском;

-материал лопатки считают линейно упругим;

-используется принцип суперпозиции: напряжения определяются от каждой из нагрузок отдельно по каждому виду деформации независимо и затем суммируют; для сильно закрученных лопаток из-за нелинейности деформаций это допущение может дать заметные погрешности;

-крутящие моменты и вызванные ими касательные напряжения считаются незначительными; это допущение может привести к заметной погрешности для лопаток с большими углами естественной закрутки;

При расчете учитываются центробежные силы профильной части и антивибрационной (бандажной) полки и газодинамические силы, возникающие при движении газа по межлопаточным каналам. Температурные нагрузки, возникающие вследствие неравномерного нагрева лопатки, сравнительно малы в лопатках компрессоров и неохлаждаемых лопатках турбины и при расчетах на прочность этих лопаток не рассматриваются. В охлаждаемых лопатках турбины температурные градиенты значи- тельны, и учет температурных напряжений необходим уже на ранней стадии проектирования.

По результатам 1-D расчетов оценивается уровень номинальных напряжений растяжения и изгиба в лопатке, подбираются площади поперечных сечений, а также минимизируется уровень напряжений. Основной недостаток стержневой модели

âтом, что она не позволяет оценить концентрацию напряжений в местах соединения профильной ча- сти с полками, во внутренних полостях охлаждаемых лопаток и т.д.

Несмотря на, казалось бы, грубые допущения, положенные в основу стержневой модели, точность расчета напряжений оказывается во многих слу- чаях достаточной. Именно такие модели в основном применялись в расчетах до недавнего времени и позволили создать большинство успешно эксплуатирующихся двигателей.

973

Глава 14 - Динамика и прочность ГТД

14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

Рассмотрим напряжения растяжения, возникающие в пере рабочей лопатки компрессора или турбины, вращающейся с круговой частотой ω . Лопатка имеет размеры, показанные на Рис. 14.2.2_1 и плотность материала ρ . Размеры и площадь поперечных сечений зависят только от координаты r.

Определим напряжения в сечении i-i, расположенном на расстоянии R от оси вращения.

В сечении с координатой r выделим элемент бесконечно малой толщины dr. Действующая на этот элемент центробежная сила dÐÖ равна:

(14.2.2-1)

Центробежная сила, действующая в произвольном сечении рабочей лопатки на радиусе R, определяется интегрированием:

(14.2.2-2)

(14.2.2-2)

При наличии бандажной полки, имеющей объем VÏ и расположенной на радиусе RÏ, в сече- ниях пера с большим радиусом (r> RÏ) появляется дополнительная сила - центробежная сила полки PÏ. Для ее вычисления полка представляется в виде сосредоточенной массы. Тогда:

PÏ = ρω 2RÏVÏ |

(14.2.2-3) |

В рамках стержневой модели напряжения растяжения распределены в поперечных сечениях пера лопатки равномерно. Напряжения растяжения σP(R) в произвольном сечении с радиусом R определяются как отношение силы к площади сечения, то есть с учетом (14.2.2-2), (14.2.2-3):

(14.2.2-4)

Центробежная сила ÐÖ включает в себя центробежную силу профиля выше сечения, в котором

Рисунок 14.2.2_1 - К расчету напряжений растяжения от центробежных сил

определяются напряжения, и центробежную силу антивибрационной полки, если она есть. Площадь поперечных сечений лопатки определяется по полученным в результате аэродинамического расчета размерам профилей с использованием приближенных формул или численным методом. В настоящее время существует большое число готовых программных комплексов, позволяющих без труда определять геометрические характеристики сече- ний на персональных компьютерах.

Рассмотрим несколько частных случаев изменения площади сечений по длине лопатки.

974

Глава 14 - Динамика и прочность ГТД

а) Лопатка постоянного поперечного сечения F(R)=const=F. В этом случае из (14.2.2-4) получа- ем:

(14.2.2-5)

Характер распределения напряжений по высоте лопатки показан на Рис. 14.2.2_2. Напряжения растяжения максимальны в корневом сечении. Введя обозначения высоты лопатки h = R2 - R1 и среднего радиуса RÑÐ = (R2 + R1 )/2 получим для бесполоч- ной лопатки:

(14.2.2-6)

ãäå UÑÐ - окружная скорость на среднем радиусе. На Рис. 14.2.2_2 видно, что в отличие от прикорневых сечений периферийные не нагружены, и с этой точки зрения целесообразно уменьшение

массы лопатки за счет периферийной части.

В лопатках постоянного поперечного сечения имеет место самое высокое напряжение растяжения по сравнению с другими использующимися законами распределения площадей. Поэтому они применяются лишь в ненагруженных ступенях двигателей (при малых размерах лопатки), когда основными становятся соображения технологич- ности.

б) Лопатка со степенным законом изменения площади сечения по высоте. В таких лопатках площадь поперечного сечения лопатки изменяется по закону

, (14.2.2-7)

ãäå χ = F2/F1 - коэффициент сужения; n - показатель степени.

Коэффициент сужения - характеристика изменения площади поперечных сечений по высоте лопатки. Он может изменяться от 1 (лопатка постоянного сечения) до 0 (периферийное сечение вырождено в «лезвие»). При n = 0 получим лопатку постоянного сечения, при n = 1 - лопатку с линейным изменением площади.

Как показывают расчеты, изменяя коэффициент сужения можно заметно снизить напряжения

растяжения. Так при χ= 0 è n = 1 напряжения растяжения в корневом сечении снижаются более, чем

âдва раза. На практике такие лопатки не применяются из-за быстрого абразивного износа, а также по технологическим соображениям.

На Рис. 14.2.2_2 приведено по данным [14.8.3] распределение напряжений растяжения от центро-

бежных сил по высоте лопатки в лопатках с различ- ными законами профилирования для случая χ = 0,3. Наибольшие напряжения получаются в лопатках постоянного сечения (кривая 1 на Рис. 14.2.2_2), в лопатке с линейным распределением площадей (кривая 2) максимальные напряжения ниже примерно на четверть, в лопатке со степенным законом распределения площадей при n > 3 (кривая 3) напряжения в корневом сечении снижаются еще больше, но в других сечениях они выше, чем в корневом.

Степенные лопатки, позволяющие оптимизировать величину и закон изменения напряжений растяжений по высоте лопатки, используются при проектировании высоконагруженных ступеней компрессора и турбины. Наименьшее значение максимального напряжения получается при 2 < n < 3. Следует подчеркнуть, что снижение массы лопаток, достигаемое при рациональном профилировании, приводит, также, и к снижению массы дисков.

Представляет интерес вопрос о том, на сколько вообще можно снизить напряжения растяжения

âлопатке от центробежных сил за счет рационального выбора закона профилирования. Можно спрофилировать лопатку так, чтобы запас прочности был одинаковым по высоте. Не рассматривая решение этой задачи, отметим, что напряжение в этом случае оказывается приблизительно в 2,5 раза ниже, чем в лопатке постоянного сечения. На

Рисунок 14.2.2_2 - Распределение по высоте лопатки площадей и напряжений растяжения от центробежных сил в лопатках с различными законами профилирования (пояснения в тексте)

975