- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 4 - Силовые схемы ГТД

Рис. 4.1.1.6_5 – Осевые силы, действующие на узлы двигателя ПС-90А

гателя, до закрытия клапанов перепуска за 6 и 7 ступенями КВД, по мере увеличения режима работы и параметров двигателя более интенсивным был рост газовых сил «компрессорной» части ротора и суммирующее усилие («осевая сила») направленное «вперед» также увеличивалось. После закрытия клапанов перепуска за 6 и 7 ступенями КВД, более интенсивным стал рост газовых сил «турбинной» части ротора и осевая сила стала уменьшаться при увеличении режима работы. Эта закономерность сохранилась несмотря на скачкообразное увеличение осевой силы в момент закрытия заслонок перепуска воздуха за КНД.

Аналогичным образом можно объяснить изменение осевой силы, действующей на шарикоподшипник ротора ВД, хотя характер изменения ее противоположен (см. Рис. 4.4.1.6_4).

Сумма осевых усилий, приложенных к различ- ным узлам двигателя, численно равна тяге, развиваемой ГТД.

На Рис. 4.1.1.6_5 показано расчетное распределение сил, действующих на узлы двигателя ПС90А на максимальном режиме работы в земных условиях. Внутренние усилия в элементах конструкции двигателя значительно превышают те усилия, которые передаются на силовые элементы самолета или рамы (для наземных установок). Правильное определения этих усилий, построение реальных схем воздействия сил на каждую отдель-

ную основную деталь силовой схемы двигателя позволит принимать оптимальные решения как с точ- ки зрения прочностных и ресурсных, так и с точки зрения массовых показателей для этих деталей.

4.1.2 - Крутящие моменты от газовых сил

C достаточной точностью крутящие моменты от газовых сил, возникающие на лопатках рабочих колес (РК) и НА можно вычислить на основе треугольников скоростей на среднем радиусе ступени перед и за соответствующими элементами [4.7.1]. Таким образом, для РК и НА компрессора (см. Рис. 4.1.2._1) расчетные формулы можно записать:

Ì |

ÊÐ |

ÐÊ = m (R |

2 ÑÐ |

Ñ |

2U |

– R |

1 ÑÐ |

Ñ ) |

(4.1.2-1) |

||||

|

|

|

|

1U |

|

|

|||||||

Ì |

ÊÐ |

ÍÀ = m (R |

|

Ñ |

– R |

2 ÑÐ |

Ñ |

2U |

) |

(4.1.2-2) |

|||

|

|

|

3 ÑÐ 3U |

|

|

|

|

|

|||||

ãäå m

R1 ÑÐ , R2 ÑÐ , R3 ÑÐ

Ñ1U ,Ñ2U,Ñ3U

–расход воздуха (газа);

–средний радиус проточной части перед и за РК или НА;

–окружная скорость воздуха (газа) на среднем

радиусе.

169

Глава 4 - Силовые схемы ГТД

Рисунок 4.1.2_1 — Определение крутящего момента на лопатках компрессора

Как видно из формул, крутящие моменты равны разности моментов количеств движения воздуха относительно оси вращения ротора.

Для РК момент имеет положительный знак, что означает подвод энергии к воздушному потоку и увеличение кинетической энергии вращательного движения воздуха. Окружное усилие и момент на рабочем колесе от воздействия воздуха направлены против направления вращения.

Для НА момент получается с отрицательным знаком, что означает уменьшение кинетической энергии вращательного движения и переход ее в давление. Окружное усилие и момент, действующие на НА, направлены в сторону вращения РК.

Крутящие моменты, действующие на ротор и корпус компрессора, суммируются начи- ная с первой ступени. Наибольшие крутящие моменты действуют за последней ступенью компрессора. Крутящий момент для любого промежуточного сечения ротора или корпуса определяется как сумма моментов всех предыдущих ступеней. Расчет этих моментов необходим для оценки прочности элементов конструкций ротора и корпуса.

Величины крутящих моментов, действующих на ротор и статор турбины, определяются аналогич- ным образом. Но процессы, происходящие в турбине, носят противоположный характер, а следовательно - направление действия крутящего момента будет направлено в другую сторону.

4.1.3 — Инерционные силы и моменты

Инерционные силы и моменты возникают в деталях двигателя от статической и динамической неуравновешенности роторов, а также от изменения

скорости и траектории самолета, на котором закреплен двигатель.

Неуравновешенные силы и моменты роторов двигателя передаются на корпуса через подшипниковые опоры. Направление действия этих сил меняется во времени, а величины этих сил пропорциональны квадрату частоты вращения ротора. Благодаря высокой точности балансировки роторов амплитуды этих сил и моментов невелики. Однако, действуя с высокой частотой, они способны вызывать вибрации корпусов и усталостные повреждения в них. Более подробно вопросы статической и динамической неуравновешенности роторов рассмотрены в разделе 14.5.

При разгоне и торможении самолета появляется дополнительная осевая сила (к силе обусловленной газовыми нагрузками), нагружающая ротор двигателя и передаваемая на корпус через упорные подшипники. Значение этой силы может превышать массу ротора в несколько раз. Кроме того, эта дополнительная сила нагружает узлы крепления двигателя к самолету.

При отклонении траектории полета самолета от прямолинейной возникает угловое ускорение, которое вызывает гироскопический момент и инерционные перегрузки. Величина гироскопического момента пропорциональна угловому ускорению и частоте вращения ротора и может быть определена как:

|

ÌÃ = ΙΩωsinα, |

(4.1.3-1) |

ãäå I |

- массовый момент инерции ротора |

|

относительно оси его вращения; Ω = 2π/τ - средняя угловая скорость вращения

самолета в пространстве

τ- время, необходимое для совер-

|

шения рассматриваемого поворота |

ω |

самолета на угол 360°; |

- угловая скорость вращения |

|

α |

ротора; |

- угол между осями, вокруг которых |

|

|

происходит вращение (как прави- |

|

ло, при расчете берут наиболее не- |

|

благоприятный случай с углом рав- |

|

íûì 90°). |

При отсутствии точных данных момент инерции ротора (кг см сек) можно определять приближенно по формуле:

|

I = k (R/1000)õ, |

(4.1.3-2) |

ãäå R |

- статическая тяга двигателя, кг; |

|

x =1 - для ротора с центробежным |

|

|

170

Глава 4 - Силовые схемы ГТД

Рисунок 4.1.3_1 — Определение направления действия гироскопического момента на ротора двигателей самолета

компрессором;

x = 2 - для ротора с осевым компрессором; k = 20…30.

Направление гироскопического момента определяется по направлению действия поворотного ускорения. При этом удобно пользоваться правилом: гироскопический момент, возникающий при отклонении самолета от прямолинейной траектории, направлен таким образом, что под действием его самолет стремится повернуться в пространстве так, чтобы направления вращения с угловыми скоростями ω è Ω, видимые от постороннего наблюдателя, совпадали. На Рис. 4.1.3_1 приведен пример определения направления действия гироскопического момента.

Гироскопический момент имеет весьма большую величину. Он передается на корпус от ротора через подшипники и опоры, вызывая в корпусах и роторах напряжения изгиба. Для уменьшения сил, действующих от гироскопического момента на подшипники и опоры, расстояние между последними выбирают как можно больше.

Угловую скорость вращения самолета можно также определить по коэффициенту перегрузки.

При эволюциях самолета возникает центро-

бежная сила инерции ротора (см. Рис. 4.1.3_1):

|

P |

j |

= Ω2rG/g = k G |

(4.1.3-3) |

|

|

1 |

|

|

ãäå G – вес ротора; |

|

|||

r |

– радиус кривизны; |

|

||

k1 |

– коэффициент перегрузки. |

|

||

|

Принимая во внимание, что скорость полета |

|||

по траектории V = Ωr, из выражения (4.1.3-3) можно найти величину Ω:

Ω = k1g/V |

(4.1.3-4) |

ãäå V – скорость полета самолета.

Для самолетов-истребителей величина коэффициента перегрузки k1= 8…10 (десятикратная перегрузка получается, в частности, при выходе самолета из пикирования).

4.2 – Силовые схемы роторов

Силовые схемы роторов отличаются следующим:

-способом соединения дисков ступеней компрессора и турбины между собой;

-числом и расположением опор;

-способом соединения роторов турбины

èкомпрессора для передачи крутящего момента

èосевых сил;

-способом фиксации осевого положения роторов, исключающего их смещение и нарушение осевых и радиальных зазоров между элементами ротора и корпуса двигателя.

В зависимости от числа опор различают двух-, трех-, четырехопорные роторы, а в зависимости от числа роторов – одно-, двух- и трехвальные двигатели. Двухопорные роторы применяются при относительно коротких и жестких роторах компрессора и турбины, чаще всего — в системе газогенератора. Трехопорные роторы применяются в конструкциях многоступенчатых компрессоров и турбин, чаще всего — в системе наружных каскадов двухили трехвальных двигателей. Радиально-упорный подшипник, воспринимающий разность осевых нагрузок на компрессор

èтурбину, стараются расположить исходя из соображений его наименьшей тепловой напряженности, т.е. в «холодной» части двигателя, например в передней части компрессора.

На Рис. 4.2_1 представлены примеры широко применяемых силовых схем роторов авиационных двигателей:

-силовая схема роторов двигателя General Electric CF-6-80 – двухвальная с двухопорным ро-

171

Глава 4 - Силовые схемы ГТД

Рисунок 4.2_1 — Примеры силовых схем роторов авиационных двигателей

тором НД и четырехопорным ротором ВД;

- силовая схема роторов двигателя PW-2037 – двухвальная с трехопорным ротором НД и двухопорным ротором ВД;

-силовая схема роторов двигателя ПС-90А – двухвальная с трехопорным ротором НД и трехопорным ротором ВД;

-силовая схема роторов двигателя Rolls-Royce

172

Глава 4 - Силовые схемы ГТД

Trent 800 – трехвальная с трехопорным ротором НД с межвальным расположением шарикоподшипника, трехопорным ротором СД и двухопорным ротором ВД.

Силовые схемы роторов ГТД наземного применения значительно проще. Как правило, они включают в себя одновальный ротор ВД базового авиационного двигателя (с высокой степенью унификации конструктивных решений) или новый специально разработанный ротор.

4.3 – Силовые схемы статоров

Силовые корпуса двигателей предназначены для восприятия и суммирования усилий, действующих в ГТД, и частичной передачи их в виде силы тяги (двигатели воздушных судов) на силовые эле-

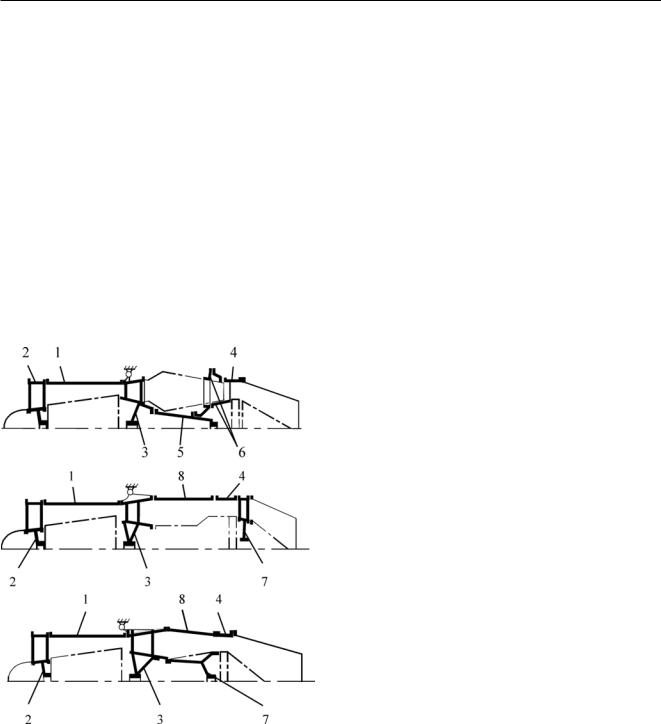

Рисунок 4.3_1 – Типовые схемы статоров одноконтурных авиационных двигателей а) с «внутренней» связью; б) с «на-

ружной» связью; в) с комбинированной связью 1 – корпус компрессора; 2 – корпус

переднего подшипника; 3 – корпус среднего подшипника; 4 – корпус турбины; 5 – корпус заднего подшипника; 6 – корпус газосборника; 7 – корпус заднего подшипника; 8 – корпус камеры сгорания

менты самолета или крутящего момента (двигатели, как приводы к другим агрегатам) на подмоторную раму.

К силовым корпусам ГТД относят корпуса компрессора, камеры сгорания, турбины, а также корпуса опор. Все эти корпуса собираются в единую конструкцию - статор с помощью фланцев, которые соединяются болтами, шпильками, штифтами. К силовым корпусам крепятся входные и выходные устройства двигателя, коробки приводов, корпуса наружного контура, устройства форсирования и реверса тяги. На силовых корпусах размещаются узлы крепления двигателя к самолету или к подмоторной раме.

Силовые схемы статоров одноконтурных двигателей различаются, в основном, по виду связи корпусов компрессора, камеры сгорания, турбины и опоры заднего подшипника ротора. На Рис. 4.3_1 приведены четыре типовые схемы статоров одноконтурного двигателя с трехопорным ротором.

На всех схемах корпус 1 компрессора непосредственно связан с корпусом 2 переднего подшипника и корпусом 3 среднего подшипников ротора. На схеме а) корпус турбины 4 связан с корпусом среднего подшипника ротора через корпус 5 заднего подшипника ротора и корпус 6 газосборника. На схеме б) задний подшипник расположен за турбиной и его корпус 7 через корпус турбины и корпус 8 камеры сгорания связан с корпусом среднего подшипника ротора. На схеме в) изображена разветвленная связь корпусов, при которой к корпусу среднего подшипника ротора независимо крепят корпус заднего подшипника ротора, а через корпус камеры сгорания корпус турбины.

Âнастоящее время нашли широкое применение силовые схемы статоров типа б) и в). Силовая схема типа а) широко не распространена на двигателях с прямым потоком газа ввиду относительно небольшой жесткости и сложности конструктивного выполнения. Однако, она применяется на двигателях с петлевым потоком газа, к примеру, на промышленных ГТД или двигателях малой мощности.

Силовые схемы статоров двухконтурных двигателей, в основном, являются развитием какойлибо из вышеперечисленных схем с включением

âнее силового корпуса наружного контура. Рассмотрим одну из таких схем статоров на примере авиационного двигателя ПС –90À.

Âсиловую схему статоров газогенератора двигателя ПС-90А (рис. 4.3_2) входят разделительный корпус 1, корпус 2 КВД, наружный корпус 3 и внутренний корпус 4 камеры сгорания, корпус 5 тур-

173

Глава 4 - Силовые схемы ГТД

Рисунок 4.3_2 – Силовая схема статора двигателя ПС - 90А 1 – разделительный корпус; 2 – корпус КВД; 3 – наружный корпус камеры сгорания;

4 – внутренний корпус камеры сгорания; 5 – корпус турбины; 6 – задняя опора; 7 – стойки (штыри) камеры сгорания; 8 – опора шарикоподшипника ротора низкого давления; 9 – наружный корпус вентилятора; 10 – наружный корпус; 11, 12, 13 – опоры ротора низкого давления; 14, 15, 16 – опоры ротора высокого давления

бины, задняя опора 6. Наружный корпус и внутренний корпус камеры сгорания жестко соединены между собой стойками (штырями) 7. К силовой схеме газогенератора через разделительный корпус жестко присоединены силовые элементы наружного контура – опора 8 шарикоподшипника ротора низкого давления, наружный корпус 9 вентилятора, наружный корпус 10.

В двигателе применены трехопорная схема ротора ВД и трехопорная схема ротора НД. Опоры 11, 12, 13 – опоры ротора НД, причем опора 11 служит для восприятия осевого усилия и передачи его на корпус газогенератора. Опоры 14, 15, 16 – опоры ротора ВД, причем опора 15 служит для восприятия осевого усилия и передачи его на корпус газогенератора. В опорах 11 и 15 установлены радиально-упорные шарикоподшипники, в остальных опорах – роликовые подшипники.

Крепление двигателя ПС-90А к пилону самолета, передача силы тяги к силовым элементам пилона осуществлены деталями системы подвески (более подробно см. раздел 4.5).

4.4 – Опоры роторов ГТД

Опоры ГТД служат для передачи усилия от вращающихся роторов к корпусам. Опоры воспринимают значительные статические и динамические усилия от валов двигателя. Они должны обеспечи- вать достаточную жесткость силовой схемы дви-

гателя и необходимое центрирование валов во всем диапазоне реализуемых нагрузок.

В настоящее время получили распространение следующие типы опор:

-опоры жесткого типа, воспринимающие усилия во всех направлениях;

-упруго-демпферные опоры, устанавливаемые преимущественно на радиальные подшипники;

-опоры межроторного типа.

Êпреимуществам опор первого типа можно отнести достаточно простую конструкцию, возможность передачи значительных осевых и радиальных усилий. Недостатком жестких опор является их большая чувствительность к температурному градиенту, что приводит к значительному изменению посадки наружных колец подшипников. К опорам жесткого типа предъявляются высокие требования по точности механической обработки посадочных мест под подшипники.

Êпреимуществам опор второго типа можно отнести возможность самоустановки опоры в процессе работы, меньшую массу, чем у опор первого типа, возможность некоторого демпфирования передаваемых усилий, меньшую чувствительность

êтемпературным градиентам. Недостатки опор данного типа — относительная сложность конструкции, ограничение использования из-за гибкости. Проявление динамических явлений в таких опорах требует их доводки в процессе разработки.

Опоры межроторного типа не нуждаются в прямой связи с корпусами двигателя. Они передают нагрузку на силовые корпуса через тот ро-

174

Глава 4 - Силовые схемы ГТД

тор, на который опираются. Опоры этого типа наиболее компактны, но требуют серьезной конструктивной проработки и доводки. Они имеют самую сложную систему подачи и отвода масла к подшипнику — детали систем подвода и отвода масла размещаются во вращающихся валах.

4.4.1 — Конструктивные элементы опор ГТД

Конструкции опор ГТД весьма разнообразны. Они учитывают индивидуальные особенности конкретного двигателя и практически не повторяются в различных разработках. Однако, при всем конструктивном разнообразии в конструкции опор всегда можно выделить группы элементов (или деталей), имеющих единое функциональное назна- чение.

Âобщем случае опора ГТД (см. Рис. 4.4.1_1)

âсвоем составе обязательно содержит основные элементы – статорную и роторную части и подшипник. Статорная (корпусная) часть 1 опоры – передает усилия от неподвижного кольца подшипника на корпуса двигателя. Роторная часть 2 опоры – передает усилия от ротора двигателя на подвижное кольцо подшипника. Подшипник 3 опоры – сопрягает подвижный ротор и неподвижный корпус, передает усилия от роторной к статорной части опоры. Все эти элементы опоры являются силовы-

Рисунок 4.4.1_1 – Опора ГТД 1 – статорная часть опоры;

2 – роторная часть опоры;

3 – подшипник; 4 – фланец;

5 – опорная гайка

ми, они обеспечивают передачу усилий от ротора на статорную часть двигателя.

Кроме силовых элементов в состав опоры могут входить отдельные элементы систем обеспече- ния работоспособности подшипника, а именно:

-детали уплотнений масляной полости;

-детали системы смазки подшипника;

-детали наддува уплотнений масляной полости;

-детали системы охлаждения опоры. Деталями и узлами двигателя вокруг каждой

опоры создается замкнутое пространство, в котором организована подача масла на подшипники и откачка масла. Это замкнутое пространство называется масляной полостью опоры. Нередко конструкция двигателя предусматривает одну масляную полость для нескольких опор.

4.4.2 — Статорная часть опоры

Основное назначение статорной части опоры – установка неподвижного кольца подшипника и восприятие усилий от этого кольца для передачи на корпуса двигателя. На статорной части опоры расположено посадочное место неподвижного кольца подшипника. К точности его выполнения предъявляются специальные требования по ОСТ1 00323-79 [4.7.2].

При проектировании статорной части опоры необходимо учитывать, что жесткость опоры непосредственно влияет на величину допустимых зазоров по торцам лопаток компрессора и турбины, а следовательно - на к.п.д. этих узлов. Можно выделить две основные группы опор, в конструкции которых реализуются различные требования по жесткости. Первая группа – жесткие опоры. Вторая группа – опоры с упругими элементами, размещенными под неподвижным кольцом подшипника.

Жесткие опоры подшипника, входящие в статор двигателя, могут быть выполнены двумя различными способами. Они могут быть одним целым с корпусом узла двигателя, в котором размещена опора. При этом цельный корпус узла может быть литой, штампованной или сварной конструкции (примеры таких конструкций приведены на Рис. 4.4.7.1_3, 4.4.7.1_6). По второму способу опоры могут иметь самостоятельный корпус с одним или более фланцевыми соединениями с любым корпусом статора двигателя (см. Рис. 4.4.7.1_9, 4.4.7.1_12, 4.4.7.1_13).

Когда жесткая опора выполнена заодно с корпусом двигателя, в этот корпус нередко запрессовывается стальная гильза, в которую и устанавли-

175

Глава 4 - Силовые схемы ГТД

Рисунок 4.4.1_2 – Применение запрессованной гильзы в корпусе опоры ГТД 1 – подшипник; 2 – корпус узла двигателя; 3 - гильза

вается неподвижное кольцо подшипника (см. Рис. 4.4.1_2, 4.4.7.1_6).

Если корпус имеет в радиальном направлении большой градиент температуры, то для сохранения посадки гильзы в корпусе опоры может использоваться упругий элемент между холодной частью корпуса, омывающейся маслом, и наружной горячей частью корпуса. Ослабление или полное исчезновение натяга запрессованной в корпус гильзы происходит за счет температурной утяжки от горячей части корпуса более холодной части, прилегающей к гильзе. Пример конструкции с упругим элементом корпуса опоры показан на Рис. 4.4.7.1_4, 4.4.7.1_6.

При необходимости отстройки от резонансов изгибных колебаний ротора или для компенсации несоосности опор при многоопорных схемах роторов ГТД в непосредственной близости от неподвижного кольца подшипника могут размещаться упругие, демпферные (сухие или масляные) или упруго-демпферные элементы. Более подробно описание конструкции и работы упруго-демпфер- ных элементов приведено в разделе 4.5.7. Разнообразные конструктивные варианты таких опор представлены в разделе 4.4.7.1.

Следует напомнить, что реализация демпфирования требует увеличения радиальных зазоров по лопаткам компрессора и турбины, а это всегда нежелательно с точки зрения к.п.д. этих узлов.

Иногда с целью минимизации диаметральных размеров опоры беговая дорожка для тел качения подшипника организуется непосредственно на поверхности корпуса опоры (см. Рис. 4.4.7.1_13), т.е.

применяются специальные так называемые интегральные подшипники.

4.4.3 — Роторная часть опоры

Основное назначение роторной части опоры

– установка подвижного кольца подшипника и передача усилия от вала ротора на это подвижное кольцо. На роторной части опоры расположено посадочное место подвижного внутреннего кольца подшипника. К точности выполнения посадоч- ного места предъявляются специальные требования по ОСТ1 00323-79 [4.7.2].

Кроме этого на роторной части опоры могут быть расположены детали подвода масла, если подача смазки организована через внутреннее кольцо подшипника. Конструктивное исполнение подобных решений представлено на Рис. 4.4.7.1_3, 4.4.7.1_7, 4.4.7.1_12.

При установке подвижного кольца подшипника с помощью пакета деталей, одна из которых имеет резьбовое крепление к валу ротора, необходимо обеспечить высокую точность опорных торцев деталей пакета (минимальное биение) и стабильность этого биения в процессе эксплуатации.

В некоторых случаях для обеспечения ремонтопригодности вала под внутреннее кольцо подшипника запрессовывается стальная втулка (см.Рис. 4.4.7.1_2).

Для уменьшения размеров опоры так же, как и для статорной части применяются интегральные подшипники - вместо беговой дорожки подвижного кольца организуется беговая дорожка на поверхности вала или специальной втулки, размещенной на валу. Примеры таких конструкций приведены на Рис. 4.4.7.1_4, 4.4.7.1_13.

4.4.4 – Подшипники

Подшипники являются наиболее ответственными элементами опор ГТД - именно в них происходит непосредственный силовой контакт между ротором и статором двигателя. Подшипники ГТД должны обеспечивать безотказную работу в тече- ние требуемого ресурса при заданных уровнях скоростей и нагрузок. Поэтому для них необходимо обеспечить определенные условия смазки, охлаждения, а также защиты от внешних неблагоприятных воздействий (тепловых потоков, твердых частиц загрязнений и т.д.). Для осуществления этих функций предназначены механические компоненты, образующие масляную и внешние воздушные полости опор, система смазки, а также система наддува уплотнений и охлаждения опор.

176

Глава 4 - Силовые схемы ГТД

4.4.4.1 – Типы подшипников ГТД и их обозначения

В современных ГТД, в основном, применяются подшипники качения, обладающие по сравнению с подшипниками скольжения рядом преимуществ: меньшим коэффициентом трения, большей устойчивостью к попаданию загрязнений и работе с перекосом, меньшими размерами по длине, меньшей потребностью в смазке, возможностью работы в широком диапазоне частот вращения.

Рисунок 4.4.4.1_1 – Типы подшипников ГТД а) шариковый подшипник – вос-

принимает все виды нагрузок; б) роликовый подшипник – воспринимает только радиальные нагрузки

Рисунок 4.4.4.1_2 – Условное обозначение подшипника

Подшипники скольжения в ГТД применяются в конструкции отдельных элементов двигателя и агрегатов воздушной и масляной систем - в тех местах, где требуется конструктивно обеспечить минимальные радиальные размеры в зонах пар трения (поворотные лопатки компрессора, шестеренчатые насосы маслосистемы, заслонки воздушных систем и т.д.).

Подшипники качения классифицируют по следующим признакам:

1)по направлению воспринимаемой нагрузки относительно оси вала - радиальные, радиаль- но-упорные, упорные;

2)по форме тел качения - шариковые, роли-

ковые.

В опорах роторов ГТД применяются, как правило, однорядные шариковые и роликовые подшипники с сепараторами. Наличие сепаратора позволяет распределить тела качения (шарики, ролики) равномерно по окружности. При этом исключается их взаимное задевание (трение) и обеспечивается стабильный процесс распределения нагрузки.

Соотношение габаритных размеров подшипников качения определяет их серию: сверхлегкую, особо легкую, легкую, легкую широкую, среднюю, среднюю широкую и тяжелую.

В ГТД применяются преимущественно подшипники сверхлегкой, особо легкой, легкой и средней серий.

177

Глава 4 - Силовые схемы ГТД

Для российских подшипников качения характеристика типа и исполнения, точности изготовления, его конструктивных особенностей заложена в условном обозначении, узаконенном государственным стандартом ГОСТ 3189-89[4.7.3].

Условное обозначение подшипника состоит из основного и вспомогательного(см. Рис. 4.4.4.1_2). Основное обозначение – цифровое, максимальное количество цифр – семь.

Порядковый номер цифр в основном обозна- чении считают справа налево.

*1 - внутренний диаметр подшипника. Число из первых двух цифр от 04 до 99 умно-

женное на 5 даст внутренний диаметр подшипника. Числа менее 04 обозначают внутренние диаметры: 00 - 10 мм, 01 - 12 мм, 02 - 15 мм, 03 - 17 мм.

*2 - серия подшипников по наружному диаметру:

9 и 8 – сверхлегкая,

1 и 7 – особолегкая,

2 – легкая,

5 – легкая широкая,

3 – средняя,

6 – средняя широкая,

4 – тяжелая,

5 – особо тяжелая (только для упорных подшипников).

*3 - тип подшипника (форма тел качения

èнаправление воспринимаемой нагрузки): 0 – шариковый радиальный однорядный,

1 – шариковый радиальный сферический двухрядный, 2 – роликовый радиальный с короткими цилинд-

рическими роликами, 3 – шариковый радиальный сферический двухрядный,

4 – роликовый радиальный с длинными цилиндрическими роликами или иглами, 5 – роликовый радиальный с витыми роликами,

6 – шариковый радиально-упорный,

7 – роликовый конический,

8 – шариковый упорный,

9 – роликовый упорный.

*4 - условное обозначение конструктивной разновидности подшипника.

*5 - условное обозначение серии по ширине

èвысоте подшипника.

*6 - условное обозначение материала деталей подшипника (например *8, *9 и т.д.).

*7 - условное обозначение специальных технических требований (например *10 и т.д.).

*8 - Р (Р1, Р2...) – детали подшипников из теплостойких сталей.

*9 - Л (Л1, Л2...) – сепаратор из латуни.

*10 - У (У1, У2...) – дополнительные технические требования к шероховатостям поверхности деталей, к радиальному зазору и осевой «игре», к покрытию.

Пример расшифровки обозначений подшипника. Подшипник 6-80202Т2С15 – шариковый радиальный однорядный с двумя защитными шайбами, изготовлен из стали ШХ-15 с габаритными размерами по ГОСТ 7242-70 [4.7.4], по 6 классу точности, с радиальным зазором по основному ряду, с температурой отпуска 250°С (Т2), заполнен пластичной смазкой ВНИИ НП-207 (С15), 02 – внутренний диаметр подшипника, равный 15 мм; 2 – серия наружного диаметра - легкая;

0 – тип подшипника - радиальный шариковый;

08 – конструктивная разновидность - с двумя защитными шайбами; 0 – серия ширины: нормальная.

Дополнительно заводы-изготовители авиационных подшипников указывают индивидуальный номер подшипника и номер партии – год и месяц изготовления подшипника.

Перед постановкой в изделие заводы-изгото- вители авиационных двигателей маркируют подшипники: указывается место установки и номер двигателя (номер комплекта).

4.4.4.2 – Материалы подшипников

Кольца и тела качения подшипников работают при значительных сосредоточенных нагрузках, вызывающих высокие контактные напряжения, в условиях многоциклового воздействия. Одновременно рабочие поверхности этих деталей подвергаются истиранию вследствие проскальзывания, сопровождающего процесс вращения подшипника.

Контактные напряжения в рабочих зонах могут достигать весьма больших значений (порядка 4000 МПа).

В связи с этим к подшипниковым материалам предъявляется ряд специфических требований, основное из которых наличие высокой твердости. Твердость колец и тел качения подшипников, как правило, должна быть не менее 59 HRC. В ряде случаев для специфических условий применения, когда нагрузки на подшипники малы, допускается использование материалов, имеющих твердость в пределах 45…50 HRC. Кроме этого, подшипниковые материалы должны обладать высокими прочностными характеристиками, сопротивлением износу, удовлетворительными усталостными свойствами, вязкостью (сопротивлением хрупкому разрушению). Для определенной группы подшипников необходимо, чтобы материалы могли

178

Глава 4 - Силовые схемы ГТД

противостоять воздействию повышенных температур и агрессивных сред (тепло- и коррозионностойкие подшипниковые материалы).

Материалы для деталей подшипников характеризуются высокой структурной и размерной стабильностью. Для достижения указанного комплекса свойств необходимо, чтобы подшипниковые материалы обладали минимальной загрязненностью неметаллическими вклю- чениями, удовлетворительной макроструктурой, отсутствием микронесплошностей, регламентированными структурными характеристиками перлита, мартенсита, карбидной составляющей и т.п. Принимая это во внимание, подшипниковые материалы можно разделить на три основные группы.

Первая группа — стандартные подшипниковые материалы, включающие в себя высокоуглеродистые хромистые твердокалящиеся стали и низкоуглеродистые легированные конструкционные стали с поверхностным упрочнением.

Вторая группа — теплопрочные и коррозион- но-стойкие высокоуглеродистые легированные стали и сплавы.

Третья группа — неметаллические материалы. При создании авиационных двигателей прослеживается тенденция к увеличению удельной мощности, снижению массы и повышению рабо- чей температуры деталей опор. Поэтому для деталей авиационных подшипников в большинстве случаев приходится использовать специальные материалы. Например, к низколегированным хромистым сталям, широко применяемым в общем машиностроении, прежде всего добавились коррозионностойкие стали, теплопрочные цементируе-

мые стали, а также различные виды керамики. Отечественная промышленность при произ-

водстве подшипников использует следующие материалы:

-ØÕ15-Ø – хромистая высокоуглеродистая твердокалящаяся сталь, изготавливаемая методом электрошлакового переплава. Подшипники, изготовленные из этой стали могут работать при температуре до 120 îС. Для повышения рабочей температуры подшипников необходима дополнительная термообработка стали (отпуск при более высокой температуре), но при этом твердость стали уменьшается. В этом случае подшипники из данной стали применяются при температурах эксплуатации ниже 200 îÑ.

-8Õ4Â9Ô2-Ø (ЭИ347Ш) – легированная вольфрамом теплопрочная подшипниковая сталь, изготавливаемая методом электрошлакового переплава. Подшипники, изготовленные из этой стали

могут работать при температуре до 450 îС, поэтому широко применяются в опорах основных валов ГТД. По сравнению со сталью ШХ15-Ш данная сталь менее технологична и имеет более высокую стоимость.

-95Õ18-Ø – коррозионно-стойкая высокохромистая сталь, изготавливаемая методом электрошлакового переплава. В зависимости от температуры эксплуатации подшипников применяют два варианта термообработки деталей: с низким отпуском 150…160 îС и с отпуском на вторичную твердость при 400…420 îС. Подшипники из данной стали применяются, как правило, в местах неимеющих циркуляционной смазки (шарнирные подшипники для крепления двигателя в мотогондоле, подшипники тросовой системы и т.п.).

В настоящее время для производства авиационных подшипников качения иностранные производители подшипников используют следующие материалы:

-AISI 52100 - высокоуглеродистая хромистая сталь, получаемая методом вакуумно-дугового переплава. Подшипники, выполненные из этой стали могут работать при температуре до 120 îС. Для стабильной работы при более высокой температуре (до 205 îС) необходима дополнительная термообработка стали, но при высокой температуре твердость стали уменьшается. Отечественный аналог — сталь ШХ15-Ш;

-М50 — молибденовая теплопрочная сталь. Высокая чистота материала достигается методом двойного вакуумного переплава (вакуумно-индук- ционная выплавка с последующим вакуумно-дуго- вым переплавом). В настоящее время М50 является преобладающей сталью, используемой для производства авиационных подшипников, работающих при высокой температуре. Подшипники, выполненные из этой стали, могут работать при температуре до 320 îС. У стали М50 существует «барьер», когда из-за большой скорости вращения (приблизительно при d•N = 2,4•106 (ìì•îá/ìèí), ãäå d - внутренний диаметр подшипника (мм), N - скорость вращения вала (об/мин)), натяга при посадке и изгибающих или деформирующих напряжений на дорожке качения подшипника появляются окружные растягивающие напряжения, превышающие величину 190 МПа. Эти напряжения увели- чивают общие напряжения материала, появляющиеся вследствие контакта при качении, что приводит

êусталостному выкрашиванию и растрескиванию вращающегося кольца. Подшипники, выполненные из стали М50 рекомендуется использовать при d•N äî 2•106 (ìì•об/мин). В отечественной подшипниковой промышленности применяется ана-

179

Глава 4 - Силовые схемы ГТД

лог – высоковольфрамовая теплопрочная сталь ЭИ347-Ш;

-М50 Nil – цементируемая сталь, основанная на стали М50, со сниженным содержанием углерода (0,12%). Также, как и М50, сталь М50 Nil получается методом двойного вакуумного переплава. Эта сталь рекомендуется для применения при значении параметра d•N îò 2•106 äî 2,4•106 (ìì•об/ мин). Стойкость стали к напряжениям растяжения достигается благодаря тому, что при цементации

âцементируемом слое возникают остаточные сжимающие напряжения. В отечественной промышленности нет теплопрочных цементируемых подшипниковых сталей;

-М50 SuperNil – это сталь М50 Nil, термообработанная по специальному технологическому процессу. В результате специальной термообработки остаточные внутренние сжимающие напряжения получаются больше, чем у стали М50 Nil. М50 SuperNil рекомендуется для применения при d•N îò 2,5•106 äî 3•106 (ìì•îá/ìèí);

-AISI 440С – коррозионностойкая сталь, имеющая незначительную усталостную прочность в связи с низкой твердостью из-за особенностей структуры материала (наличие избыточных карбидов). Применение этой стали в авиационной промышленности ограничено. Отечественный аналог – сталь 95Х18;

-Cronidur 30 – азотируемая мартенситная нержавеющая сталь. Этот материал, созданный в Германии для подшипников качения, продемонстрировал улучшение коррозионной стойкости в сто раз по сравнению с AISI 440С и в пять раз увеличение срока службы подшипников по сравнению со сталью M50. Cronidur 30 отличается от применяемых для подшипников сталей высоким содержанием хрома.

Из керамических материалов, используемых для производства высокоскоростных подшипников каче- ния, лучше всего зарекомендовал себя нитрид кремния /Si3N4/. Особенности этого материала — высокая прочность, высокая твердость, коррозионная стойкость и низкая плотность — позволяют применять его при более высоких температурах и снизить массу. В то же время увеличение срока службы может быть достигнуто путем снижения тепловыделения, напряженности материала и износа подшипника. Коррозия может быть полностью исключена как причина отказа.

В настоящее время нитрид кремния широко используется для изготовления подшипников. Наибольший эффект дают комбинированные подшипники (подшипники с керамическими телами каче- ния и стальными кольцами).

Чисто керамические подшипники из-за высокой стоимости применяются только в особых слу- чаях: при работе без смазки в условиях очень высоких температур. Вследствие этого их применение в авиации в обозримом будущем ограничено.

Для изготовления сепараторов авиационных подшипников используются следующие материалы:

-безоловянистые бронзы,

-латунь,

-магниевый чугун,

-стали, имеющие закалку до 35…40 HRCÝ,

-алюминиевые сплавы,

-текстолит

При этом сепараторы из алюминиевых сплавов и текстолита используются в подшипниках, рабочая температура которых не превышает 150 îС. Для остальных материалов рабочая температура может быть 300 îÑ è âûøå.

В отдельных случаях (например, в подшипниках главных валов) на сепараторы наносят антифрикционное покрытие:

-свинцово-оловянистое (при рабочей температуре до 250 îÑ);

-серебро (при рабочей температуре 300 îÑ

èâûøå).

Коэффициент теплового расширения материала сепаратора должен быть близок, насколько это возможно, к коэффициенту теплового расширения материалов наружного и внутреннего колец, а также тел качения подшипника. Это необходимо для обеспечения стабильных (или минимально изменяемых) зазоров в подшипнике в процессе работы.

4.4.4.3 – Условия работы и особенности конструкции подшипников ГТД

ÂГТД подшипники опор работают в условиях сравнительно высоких радиальных и осевых нагрузок, высоких окружных скоростей. Кроме того, на работоспособность подшипников оказывают значительное влияние такие факторы, как температурное состояние опоры, организация подачи смазки на тела качения, наличие частиц загрязнений в масле, точность изготовления, а также конструктивные особенности непосредственно самих подшипников.

Âопорах роторов ГТД применяются исклю- чительно подшипники качения: однорядные шариковые – для восприятия радиальных и осевых нагрузок и однорядные роликовые – для восприятия радиальных нагрузок. Основные типы и конструктивные особенности шариковых подшипников показаны на Рис. 4.4.4.3_1.

180

Глава 4 - Силовые схемы ГТД

Рисунок 4.4.4.3_1 – Типы и особенности шариковых подшипников, применяемых в ГТД а) двухточечный; б) трехточечный с разъемным наружным кольцом;

в) четырехточечный с разъемным внутренним кольцом; г) с подводом масла через наружное кольцо;

д) с фланцевым креплением наружного кольца к корпусу опоры; е) с технологическим буртом для демонтажа

Рисунок 4.4.4.3_2 – Типы роликовых подшипников, применяемых в ГТД а) с фиксацией роликов на внутреннем кольце; б) с фиксацией роликов на наружном кольце;

в) без внутреннего кольца, с подводом масла через наружное кольцо; г) без наружного кольца, с подводом масла через внутреннее кольцо.

Подшипник а) применяется как радиальноупорный. Радиус беговой дорожки в нем несколько больше радиуса шара. Под действием осевой силы в подшипнике линия контакта смещается на угол контакта α , величина которого и определяет величину нагрузки. Направление воспринимаемых нагрузок – радиальных и осевых – в обе стороны. Величина допустимой осевой нагрузки может достигать до 70% от неиспользованной допустимой радиальной нагрузки.

Подшипник б) имеет разъемное наружное кольцо с большой глубиной канавки и увеличенный угол контакта α , что позволяет воспринимать большие радиальную и осевую нагрузки. В таких подшипниках шарики имеют контакт с беговыми дорожками в трех точках, их называют трехточечными.

Подшипник в) имеет разъемное внутреннее кольцо с двумя точками контакта и неразъемное наружное кольцо со специальным профилем беговой дорожки, который также обеспечивает контакт с шариком в двух точках с увеличением угла контакта α. Такие подшипники (с четырехточечным контактом) могут воспринимать еще более высокие радиальные и осевые нагрузки. Однако следует учитывать, что увеличение точек контакта не проходит бесследно и приводит к увеличению тепловыделения при работе подшипника, что требует в свою очередь увеличения подачи масла для обеспечения съема тепла. Подшипники с четырехточеч- ным контактом обеспечивают восприятие максимальных радиальных и осевых нагрузок при минимальном осевом люфте подшипника.

181

Глава 4 - Силовые схемы ГТД

Нередки случаи, когда отдельные элементы подшипников проектируются с учетом индивидуальных особенностей конструкции опор, требований технологии и т.д. На Рис. 4.4.4.3_1 приведены такие конструктивные особенности подшипников. Подшипник г) имеет наружное кольцо с отверстиями для подачи масла для смазки шаров. Аналогичные отверстия могут выполняться на внутренних кольцах подшипников.Наружное кольцо подшипника д) имеет фланец для крепления к корпусу опоры. Подшипник е) имеет на наружном кольце специальный буртик для крепления съемного приспособления для демонтажа подшипника.

Основные типы роликовых подшипников, применяемых в ГТД, приведены на Рис. 4.4.4.3_2.

На подшипниках а) и б) осевая фиксация роликов осуществлена бортами, расположенными на подвижном внутреннем кольце и на неподвижном наружном кольце соответственно. У роликовых подшипников для компенсации значительных температурных перемещений вала или корпусных деталей внутреннее или наружное кольцо могут выполняться значительно более широкими. Учитывая большую степень интеграции подшипниковых узлов в конструкцию опор, довольно часто роль наружного или внутреннего кольца возлагают на детали корпуса или ротора, что позволяет уменьшить диаметральные размеры опор. В этом случае применяют подшипники в) и г). На этих же исполнениях на кольцах подшипника показаны отверстия для подвода масла на ролики.

Важным элементом конструкции подшипника, определяющим его работоспособность, являет-

Рисунок 4.4.4.3_3 – Места износа сепаратора роликового подшипника а) при центровке по наружному кольцу;

б) при центровке по внутреннему кольцу.

ся сепаратор, в частности его центровка. Центрировать сепаратор можно как по наружному, так и по внутреннему кольцу. В каждом из этих способов есть свои преимущества и свои недостатки.

При центровке сепаратора по внутреннему кольцу (см. Рис. 4.4.4.3_3) происходит следующее: под действием неуравновешенной силы Ð, сепаратор прижимается к кольцу, его внутренняя поверхность будет изнашиваться в секторе, который был легким. Таким образом, легкая часть сепаратора будет становиться еще более легкой, а неуравновешенная сила сепаратора с центровкой по внутреннему кольцу в процессе износа будет увеличи- ваться. При центровке по внутреннему кольцу температурное расширение сепаратора приводит к увеличению зазора между кольцом и сепаратором, что исключает возможность заклинивания последнего.

При центровке сепаратора по наружному кольцу (см. Рис. 4.4.4.3_3) явление износа сепаратора в «тяжелом» секторе приводит к уменьшению неуравновешенной силы. Отрицательной стороной такой центровки является то, что при изменении температурного режима работы подшипника возможно расширение сепаратора с уменьшением зазора между ним и наружным кольцом до нуля с последующим заклиниванием сепаратора в наружном кольце.

Необходимо отметить, что центровка сепаратора по наружному кольцу улучшает условия смазки, т.к. появляется возможность подачи масла в увеличенный зазор между сепаратором и внутренним кольцом, уменьшает удельное давление на поверхности центрирования, обеспечивает лучший отвод тепла от подшипника через более холодное наружное кольцо.

Для работы подшипника важное значение имеет точность и качество изготовления как самих подшипников, так и посадочных мест на валах

èкорпусах под эти подшипники, получение строго определенной геометрической формы, минимальной эксцентричности и требуемой шероховатости посадочных поверхностей.

Надежная работа подшипников обеспечивается правильным подбором зазоров между телами качения и кольцами с учетом необходимости работы в широком диапазоне нагрузок и температур. Заниженные зазоры, переходящие в натяг при определенных температурных условиях, могут привести к большим контактным напряжениям с последующим выкрашиванием материала тел качения

èколец. Завышенные зазоры могут привести к проскальзыванию тел качения с сопутствующими процессами повышенного износа.

182

Глава 4 - Силовые схемы ГТД

Как показывает практика, на подшипники должны постоянно действовать нагрузки, достаточные для предотвращения в них проскальзывания на всех рабочих и переходных режимах работы двигателя, в том числе и на режимах запуска

èсброса частоты вращения. С достаточной для инженерной практики точностью можно считать, что 30…40% номинального натяга при посадке наружного кольца в корпус опоры и 70…90% номинального натяга при посадке внутреннего кольца на вал идет на уменьшение начального радиального зазора в подшипнике. Как правило, процесс подбора зазора в подшипниках – это тонкий и длительный процесс, во многом определяемый опытной

èэкспериментальной доводкой авиационного двигателя.

Âнастоящее время широкое распространение получила практика проектирования специальных подшипников разработчиками двигателей. В этом случае подшипники индивидуальной конструкции оптимально интегрируются в опоры двигателя, позволяя упростить конструкцию, улучшить массовые характеристики при сохранении или даже улуч- шении показателей долговечности и надежности.

4.4.4.4 – Основные дефекты подшипниковых узлов

Выход из строя подшипников, является одним из самых тяжелых по своим последствиям проявлением дефектов авиационного двигателя.

В основном, выход подшипников из строя обусловлен усталостным выкрашиванием материала на дорожках качения колец и телах качения. Начальными дефектами, по которым развивается выкрашивание материала являются коррозия, намятины и риски, прорыв масляной пленки, высокие контактные напряжения, прижоги при проскальзывании, дефекты материала подшипников.

Кроме этого, к выходу подшипников из строя приводит разрыв сепаратора, фреттинг-коррозия по посадочным поверхностям, износ подшипников без усталостного выкрашивания.

Результаты анализа проявления дефектов подшипников, а также причины, вызывающие вышеперечисленные дефекты и способы их устранения представлены в таблице 4.4.4.4_1.

Кроме того, на работоспособность подшипника влияет ряд факторов, а именно:

1) производственные, обусловленные точностью изготовления и особенностями технологии сборки:

- перекосы внутреннего и наружного подшипника относительно друг друга, изменяющие кине-

матику подшипника и, связанное с этим, дополнительное взаимодействие элементов подшипника;

-забоины на телах качения, наносимые при сборке из-за несовершенства технологии или невнимательности сборщика, влияющие на реальные (фактические) зазоры и возможный дополнительный распор в подшипнике, инициирующий нача- ло выкрашивания;

2) эксплуатационные, обусловленные попаданием в зону контакта между телами качения:

-фрагментов грязи, заносимых смазкой;

-твердых частиц – продуктов износа, выкрашивания или разрушения других элементов, заносимых смазкой или с наддуваемым опору воздухом;